Cистемы автоматической смены режущих инструментов

Продолжаем публикацию материалов из учебного пособия «Металлорежущие станки с ЧПУ» под редакцией В.Б. Мещерякова. На этот раз разберем системы автоматической смены режущих инструментов.

Обработка заготовок на станках с ЧПУ производится, как правило, последовательно несколькими режущими инструментами. Это требует наличия на станке соответствующего комплекта, собранного и настроенного в специальных державках и оправках, режущего инструмента, установленного в револьверной головке (для токарных станков с ЧПУ) или в инструментальном магазине (для многоцелевых станков).

Процесс использования режущих инструментов на станках с ЧПУ включает в общем виде четыре этапа (рис. 3.24):

- комплектацию и сборку режущих инструментов, взятых на складе, путем их установки в оправки и на державки; их последующую размерную настройку на специальных приборах; складирование собранных и настроенных оправок и инструментальных блоков;

- подборку необходимого комплекта собранного и настроенного инструмента на складе для обработки установленной номенклатуры заготовок , его установку в инструментальный магазин или в револьверную головку на станке;

- последовательный выбор в процессе обработки заготовки нужного инструмента, его автоматическую смену с установкой и закреплением на рабочем органе станка; обработку заготовки, раскрепление, съем и возврат данного инструмента в магазин с последующей установкой следующего инструмента или смену инструмента путем поворота револьверной головки;

- возврат комплекта инструмента после обработки соответствующих партий заготовок на склад, а при необходимости — разборку оправок и резцедержавок с режущим инструментом для его повторной заточки или замены.

Рис. 3.24. Схема использования режущих инструментов на станках с ЧПУ

Последовательный выбор в процессе обработки заготовки нужного инструмента в инструментальном магазине станка, его автоматическая установка и закрепление на рабочем органе станка, последующий возврат инструмента в магазин осуществляются системой автоматической смены инструмента (АСИ).

В общем виде система АСИ включает в себя:

- инструментальный магазин для накопления инструментов (на токарных станках с ЧПУ — одну, две или три револьверные головки);

- устройство выбора в инструментальном магазине или револьверной головке нужного инструмента;

- автооператор для смены инструмента (в некоторых случаях он отсутствует);

- механизм зажима оправки или резцедержавки с инструментом на рабочем органе станка.

К системам автоматической смены инструментов предъявляются следующие основные требования:

- достаточная вместимость накопителя инструментов (револьверной головки, инструментального магазина);

- надежная идентификация инструментов в магазине;

- минимальные затраты времени на смену инструментов;

- надежный захват оправок и державок с инструментами при их автоматической смене;

- точное позиционирование оправок и державок с инструментами при их установке на рабочие органы станка;

- минимально возможное расстояние от инструментального магазина до рабочих органов станка;

- принцип работы и расположение системы АСИ на станке не должны ограничивать рабочую зону станка и должны быть такими, чтобы было невозможно столкновение заменяемого режущего инструмента с обрабатываемой заготовкой;

- высокая надежность функционирования системы АСИ;

- предохранение посадочных поверхностей оправок и державок инструмента и рабочих органов станка от загрязнения;

- удобство обслуживания и соблюдение требований техники безопасности;

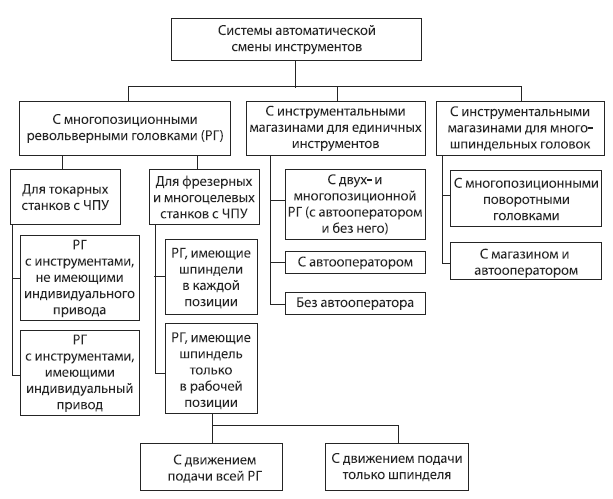

На рис. 3.25 показана классификация систем автоматической смены инструментов применительно к токарным и многоцелевым станкам.

Рис. 3.25. Классификация систем автоматической смены инструмента

Способ накопления на станке режущих инструментов, выбранная исходя из этого компоновка и конструкция инструментального магазина (или револьверной головки), способ выбора, смены и закрепления оправок и державок с режущим инструментом на рабочем органе станка оказывают значительное влияние как на компоновку и конструкцию станка, так и на его эксплуатационные характеристики (технологические возможности, производительность и надежность работы и др.).