Компоновка станков с ЧПУ

Продолжаем публикацию материалов из учебного пособия «Металлорежущие станки с ЧПУ» под редакцией В.Б. Мещерякова. На этот раз разберем компоновку станков с ЧПУ, ее особенности, характеристики.

Разработка и внедрение систем ЧПУ оказали большое влияние на компоновку и конструкцию существующих станков, оснащаемых этими системами управления.

Новые широкие функциональные возможности систем ЧПУ, их особенности по сравнению с ранее применяемыми ПУ потребовали нового подхода к разработке новых или модернизации существующих компоновок станков, конструкции их узлов и механизмов. Во многих случаях были разработаны и стали применяться оригинальные, ранее редко или вообще неприменяемые компоновки, а также конструкции ряда узлов и механизмов. Параллельно с этим проводилась разработка и применение новых регулируемых приводных электродвигателей, различных измерительных систем, новых конструкций комплектующих элементов станка (подшипников, направляющих, механизмов автоматической смены инструментов и заготовок и др.), новых материалов для изготовления деталей станка. Все это позволило значительно упростить кинематику станков с ЧПУ, повысить их производительность, точность и надежность работы.

С другой стороны, широкие технологические возможности станков с ЧПУ, высокая степень автоматизации их работы усложнили эти станки, повысили их стоимость, потребовали тщательной подготовки обслуживающего персонала, разработки более рациональных систем их технического обслуживания и ремонта.

В настоящее время имеется значительное многообразие компоновок станков с ЧПУ как для обработки деталей типа тел вращения, так и для обработки корпусных и плоских деталей. На этапе разработки компоновки закладываются важнейшие показатели станка: точность, производительность, надежность, металлоемкость. Для экономии дорогостоящей производственной площади необходимо делать станки предельно компактными. Отмечается, что ни качеством конструкции и выбором материалов, ни тщательным изготовлением и сборкой нельзя компенсировать ущерб, нанесенный выбором нерациональной компоновки станка и неверным определением ее основных пропорций.

Компоновку станка с ЧПУ можно определить как систему расположения его узлов и направляющих, которая отличается структурой, пропорциями и свойствами этой системы. Компоновка станка обеспечивает выполнение всех формообразующих и вспомогательных движений и имеет блочную структуру, состоящую обобщенно из одного стационарного и нескольких подвижных блоков, разделенных линейными или круговыми направляющими.

Например, компоновка станка влияет на его точность через:

- упругие деформации базовых деталей и узлов в зависимости от их массы, размеров, конструктивной формы, взаимного расположения, вылетов подвижных деталей и узлов и изменения этих вылетов;

- износ направляющих, зависящий от схемы расположения, размеров и типов направляющих, расположения нагружаемых элементов относительно рабочей зоны станка;

- температурные деформации базовых и других деталей и узлов станка, что приводит к относительному линейному смещению узлов станка, несущих заготовку и режущий инструмент, а также к их угловым поворотам. Величина, характер и направление действия температурных деформаций в значительной степени определяются размещением на станке тепловыделяющих узлов и получаемой избыточной температурой их нагрева.

От компоновки зависят динамическая жесткость упругой механической системы станка и запас устойчивости, уровень частот собственных колебаний, характер этих колебаний и др.

Важными элементами в компоновке станка являются его базовые детали (станины, стойки, колонны и др.). От их компоновки и конструкции зависят точность, жесткость, металлоемкость и другие характеристики станка. Так, для повышения жесткости базовые и корпусные детали многих современных станков с ЧПУ делают сварными из толстолистовой стали с большим количеством ребер.

Применение сварных корпусных деталей вместо литых позволяет:

- исключить риск получения брака в тяжелых отливках и снизить трудоемкость работ при необходимости исправления этого брака;

- снизить трудоемкость механической обработки за счет уменьшения припусков на сварные детали по сравнению с литыми;

- увеличить жесткость сварных корпусных деталей при одновременном снижении их металлоемкости благодаря применению при сварке большой номенклатуры профилей жесткого сечения. Жесткость изгиба и кручения сварных деталей по отношению к литым часто увеличивается в 2,5–3 раза;

- отказаться от традиционных методов конструирования сварных корпусных деталей по аналогии с литыми, а именно: упростить формы самой детали и ее элементов; провести унификацию составных элементов; создать их размерные ряды и применять унифицированные элементы для проектирования сварных корпусных деталей станков.

Однако необходимо учитывать, что в некоторых случаях создание сварных корпусных деталей является более трудоемким, особенно если эти детали имеют сложную конфигурацию и затрудняется унификация составных свариваемых элементов. Кроме того, литые корпусные детали из чугуна часто имеют лучшую виброустойчивость и стабильность формы. Все корпусные сварные детали для снятия внутренних напряжений необходимо подвергать отжигу.

Наряду с литыми и сварными базовыми деталями из чугуна и стали, в современных станках с ЧПУ применяют базовые детали из композиционных материалов, в частности из синтеграна. Это композиционный материал на основе наполнителя в виде крошки гранита и полимерного (эпоксидного) связующего компонента холодного отверждения в количестве до 10%.

Синтегран по сравнению с чугуном имеет следующие основные преимущества: в 4–5 раз выше демпфирующая способность; минимальные внутренние напряжения в отливках и, соответственно, повышенная стабильность размеров во времени; в десятки раз ниже теплопроводность и, соответственно, малая чувствительность деталей из синтеграна к перепаду температур; высокая коррозионная стойкость; меньшая трудоемкость изготовления отливок.

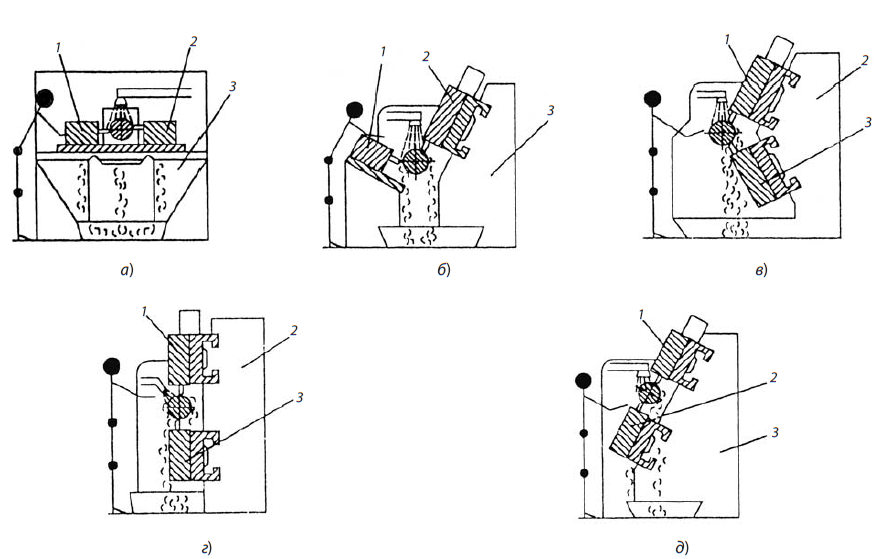

Рис. 3.1. Варианты компоновок станины и суппортов в токарных станках:

а — горизонтальная; б — двусторонняя наклонная;

в — наклонная с расположением одного суппорта в нижней части станины;

г — вертикальная; д — наклонная с расположением суппортов параллельно друг другу

На рис. 3.1 схематично показаны применяемые варианты компоновок станин 3 и суппортов 1 и 2 на токарных станках, в том числе с ЧПУ. Компоновки различаются получаемыми габаритными размерами, удобством доступа оператора и наладчика к рабочей зоне и режущим инструментам, схемой восприятия сил резания направляющими суппортов, отводом стружки и др. В современных токарных станках с ЧПУ наряду с вариантом, показанным на рис. 3.1, а, широкое применение получила компоновка, показанная на рис. 3.1, д. При такой компоновке имеется удобный доступ оператора к патрону шпинделя для установки заготовки, к задней бабке и к револьверной головке с инструментами. При этом данные токарные станки с ЧПУ выпускаются как с одной, так и с двумя револьверными головками. Некоторые фирмы выпускают токарные станки с ЧПУ c тремя револьверными головками, с противошпинделем, а также имеющие другие компоновки.

Важное значение имеет правильная компоновка отдельных узлов станка с ЧПУ (шпиндельной бабки, приводов подач и др.). В современных многоцелевых станках применяется как вертикальная, так и горизонтальная компоновка шпинделя. В станках с горизонтальной компоновкой шпинделя находит широкое применение арочная конструкция колонны, в центральном проеме которой перемещается шпиндельная бабка (рис. 3.2, а). Такая компоновка предотвращает скручивание колонны при нагрузке вдоль оси шпинделя, что наблюдалось при старом консольном расположении шпиндельной бабки (рис. 3.2, б). Кроме того, при такой термосимметричной компоновке снижается влияние температурных деформаций колонны на точность станка за счет равномерного нагрева ее левой и правой сторон. При консольном расположении шпиндельной бабки имели место неравномерные температурные деформации, которые приводили к значительным отклонениям оси шпинделя.

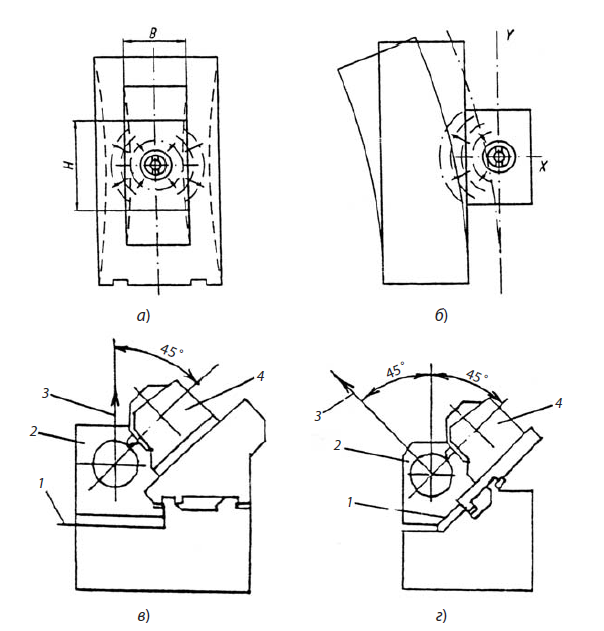

Рис. 3.2. Виды компоновок шпиндельных бабок на многоцелевых и токарных станках с ЧПУ:

а — с центральным расположением в колонне; б — консольная;

в — с креплением на горизонтальной плоскости; г — на наклонной плоскости

Условия перемещения шпиндельной бабки в центральной части колонны станка с точки зрения износа направляющих могут быть улучшены за счет увеличения ее высоты Н по отношению к ширине В по сравнению с конструкцией, где эти размеры одинаковые (см. рис. 3.2, а).

На рис. 3.2, в и г показаны разные варианты компоновки и крепления шпиндельной бабки в токарных станках с ЧПУ, в результате чего получаются различные направления и величины смещения шпинделя из-за температурных деформаций.

При креплении шпиндельной бабки 2 (см. рис. 3.2, в) на станине на горизонтальной плоскости 1 смещение шпинделя из-за температурных деформаций относительно режущего инструмента, установленного в револьверной головке 4, происходит в вертикальном направлении 3. При креплении шпиндельной бабки 2 на станине на наклонной поверхности 1 (см. рис. 3.2, г) отклонение шпинделя происходит уже под углом к вертикали в направлении 3 и погрешность изготовления детали получается меньше.

Разные величины относительного смещения шпинделя и суппорта токарного станка с ЧПУ из-за температурных деформаций могут получаться при различной компоновке привода продольной подачи (рис. 3.3).

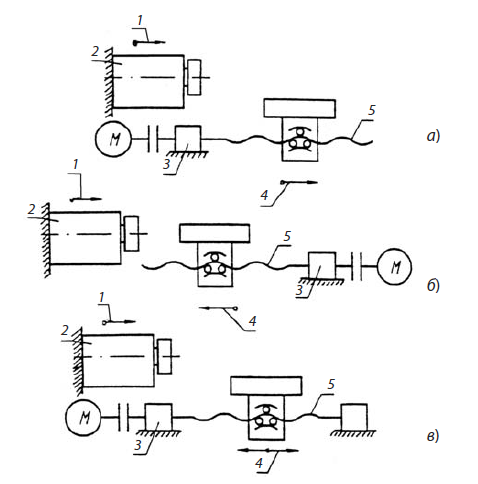

Рис. 3.3. Виды компоновок привода продольной подачи суппорта токарного станка с ЧПУ:

а — с левым расположением приводного электродвигателя;

б — с правым расположением приводного электродвигателя;

в — с жестким закреплением двух опор винта

При первом варианте (рис. 3.3, а) смещение шпиндельной бабки 2 со шпинделем происходит в направлении 1, а ходового винта 5, имеющего приводной электродвигатель и подшипниковую опору 3 с левой стороны, в направлении 4. В результате эти смещения совпадают по направлению и накладываются друг на друга, что уменьшает погрешность изготовления детали. При втором варианте (рис. 3.3, б) смещение шпиндельной бабки 2 со шпинделем и ходового винта 5 происходит уже в разных направлениях 1 и 4, в результате эти смещение суммируются, что увеличивает погрешность изготовления детали. При третьем варианте (рис. 3.3, в) ходовой винт установлен в двух неподвижных опорах 3 и предварительно растянут. В результате при нагреве температурные деформации ходового винта не влияют на точность изготовления детали.

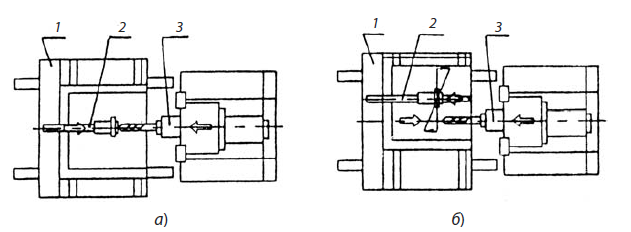

Изменение положения центра тяжести узла станка (изменение вылета массы), а также вылета точки приложения сил резания является причиной так называемой перевалки узла станка при его неправильной компоновке. Снижение или исключение перевалки узла станка достигается наряду с применением направляющих качения с предварительным натягом и гидростатических направляющих замкнутого типа также соответствующей компоновкой и конструкцией стола, салазок и их привода, например центральным расположением ходового винта 2 салазок 1 среди направляющих, когда его ось находится в одной вертикальной плоскости с осью шпинделя 3 (рис. 3.4, а). Это позволяет практически исключить возможность перевалки салазок с заготовкой в горизонтальной плоскости под действием сил резания из-за зазоров и упругих деформаций их направляющих. Последнее имеет место при другой компоновке, когда ось ходового винта 2 салазок 1 и ось шпинделя 3 находятся в разных вертикальных плоскостях. (рис. 3.4, б).

Рис. 3.4. Компоновка станка с ЧПУ с центральным (а) и смещенным (б)

расположением ходового винта привода поперечной подачи салазок

В настоящее время получает широкое применение модульный принцип построения и изготовления станков с ЧПУ и станочных систем.

Под модулем в этом случае понимается конструктивно и функционально законченная единица, являющаяся составной частью станка с ЧПУ и станочной системы.

Все большее количество узлов и механизмов станка с ЧПУ (узел шпинделя, направляющие, передача ходовой винт–гайка, револьверные головки, устройства ЧПУ, измерительные преобразователи, приводные электродвигатели и др.) стали практически полностью или частично независимы от конструкции и иногда даже типа станка, и их необходимые типоразмеры стали централизованно разрабатываться и выпускаться различными специализированными фирмами.

При применении модульного принципа конструктор, решая задачу разработки конкретного станка, выбирает нужные ему готовые узлы и механизмы из каталогов и проектирует самостоятельно только, по сути, общую компоновку и базовые узлы станка (станину, колонну, корпуса шпиндельной бабки, суппортов и другие корпусные детали). Это похоже на детскую игру «Лего», когда из отдельных модулей собирается любая желаемая компоновка и конструкция разных изделий. При этом конструктор выбирает модули тех фирм, которые он считает нужными сам или которые его попросит заказчик станка.

На сегодняшний день при использовании модульного принципа построения станков с ЧПУ существует два направления: первое направление производство разных модификаций станка с ЧПУ на основе одной его базовой модели и самостоятельно разработанных этой же фирмой ряда различных унифицированных основных узлов и механизмов (рис. 3.5, а). Другим примером являются многоцелевые станки с ЧПУ с горизонтальной компоновкой шпинделя фирмы Graffenstaden (Франция), различные модификации которых можно создавать из гаммы модулей, разработанных и изготавливаемых данной фирмой (рис. 3.5, б). По мере увеличения централизованной разработки и изготовления все большего разнообразия унифицированных и нормализованных узлов и механизмов станков с ЧПУ специализированными фирмами более перспективным становится второе направление использования модульного принципа, когда при разработке и изготовлении конкретных станков с ЧПУ в максимальной степени применяются готовые модули большинства узлов и механизмов станков с ЧПУ.

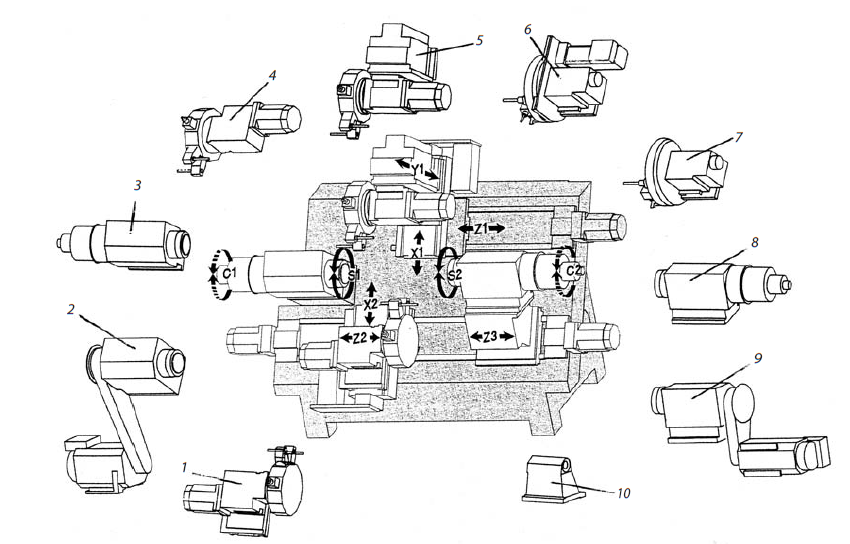

Рис. 3.5. Модульный принцип построения станков с ЧПУ:

а — токарного многоцелевого станка с ЧПУ фирмы Schablin (Швейцария)

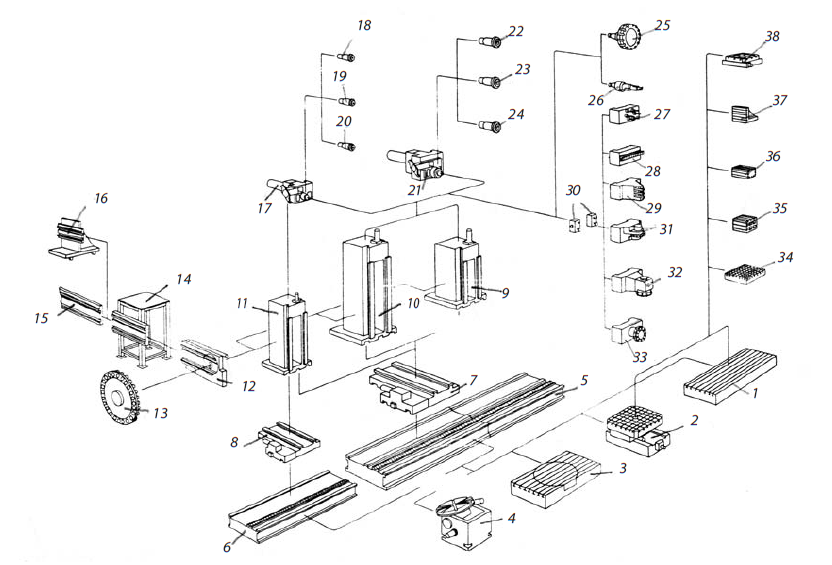

Рис. 3.5. Модульный принцип построения станков с ЧПУ:

б — многоцелевого станка с ЧПУ фирмы Graff enstaden (Франция)

Применение модульного принципа построения станков с ЧПУ по первому и, особенно, по второму направлению позволяет:

- сократить время разработки, проектирования и изготовления станков для обработки установленной номенклатуры заготовок с получением заданных технических и технологических характеристик;

- снизить стоимость металлорежущих станков. Созданные на модульном принципе станки не обладают избыточными функциями, поэтому они экономичнее станков с универсальными возможностями;

- увеличить надежность работы станка за счет отработанности входящих в него модулей и наибольшего соответствия данной конструкции модулей выполняемой задаче;

- повысить точность станка. Фирма, которая профессионально занимается выпуском конкретного модуля, более качественно, быстрее и дешевле изготовит данный модуль;

- повысить переналаживаемость станков за счет возможности их более быстрой компоновки при наличии готовых узлов и механизмов;

- улучшить условия эксплуатации и ремонтопригодность за счет уменьшения разнообразия конструкций модулей и составляющих их элементов.