Контроль фрезерных станков

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем контроль фрезерных станков.

Проверка точности узлов станков регламентируется государственными стандартами. Установленные стандартом (ГОСТ 17734–80) для фрезерных станков нормы точности справедливы для новых и прошедших ремонт станков. У фрезерных станков выполняют следующие проверки:

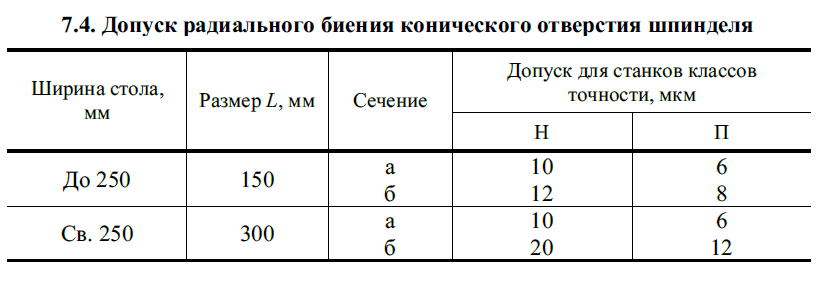

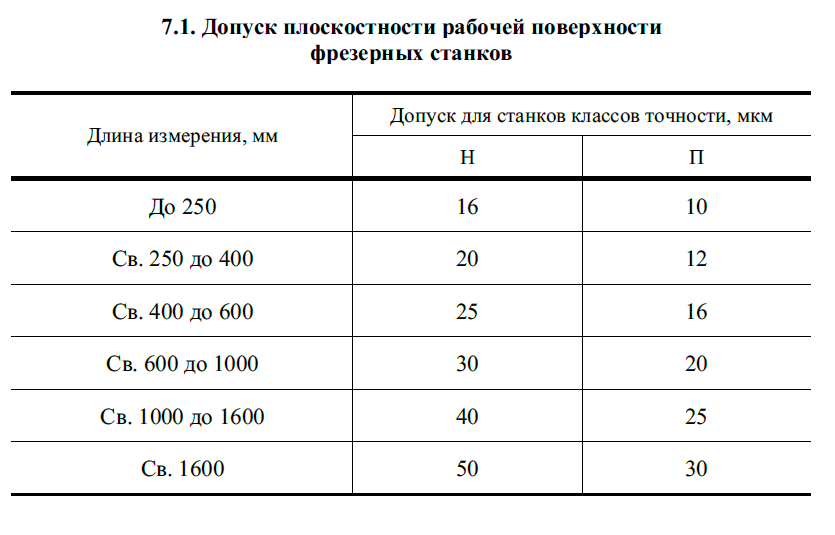

1. Контроль отклонения от плоскостности рабочей поверхности стола. Проверку выполняют в следующей последовательности. На рабочей поверхности стола 1 (рис. 7.5, а) в крайних его положениях помещают мерные подкладки 2, а на них – поверочную линейку 3. Ползушку 4 с измерительным прибором, например индикатором с ценой деления шкалы 0,001 мм, устанавливают в положение А, а стрелку индикатора – в нулевое положение. Затем ползушку медленно передвигают в положение Б, фиксируя отклонение стрелки регистрирующего прибора, которое не должно превышать значений, представленных в табл. 7.1.

Контроль осуществляют в продольном и поперечном направлениях стола. Выпуклость (стрелка индикатора отклоняется вправо относительно нулевого положения) рабочей поверхности стола не допускается.

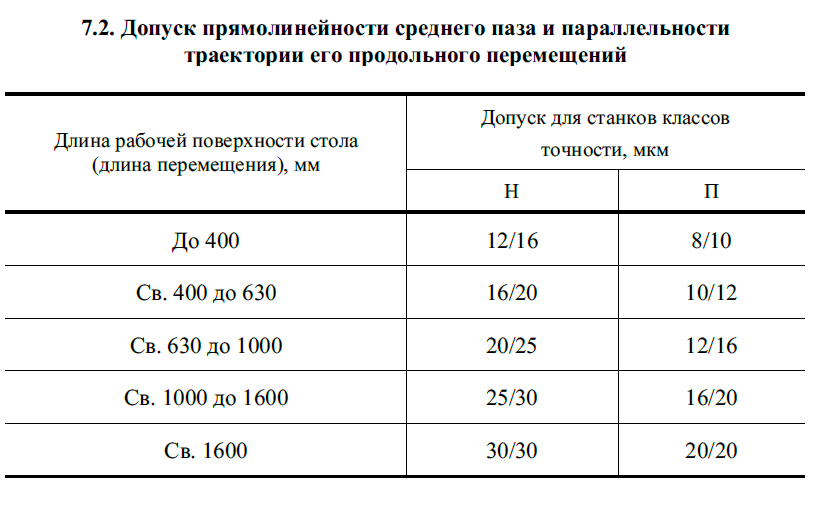

2. Контроль отклонения от прямолинейности среднего паза стола. Проверку выполняют в следующей последовательности. На рабочей поверхности стола 1 (рис. 7.5, б) в средний его паз (на концах стола) помещают упоры 2 и к ним прижимают поверочную линейку 3. Выверку производят по стороне паза, ближней к станине. На столе станка устанавливают ползушку и ориентируют ее по контролируемой поверхности паза. Затем ползушку перемещают вдоль стола и следят за отклонением стрелки индикатора, которое не должно превышать значений (числитель дроби), указанных в табл. 7.1. Значение этой погрешности необходимо учитывать при ориентации приспособлений по среднему пазу.

3. Контроль отклонения от параллельности среднего паза стола траектории его продольного перемещения. Проверку выполняют в следующей последовательности. Салазки и консоль станка закрепляют в среднем положении. В паз стола 1 (рис. 7.5, в) вводят упоры 2 и поперечную линейку 3. На неподвижной части станка в поперечной плоскости, проходящей через ось шпинделя, укрепляют измерительный прибор 4 с индикатором, который устанавливают в нулевое положение. При этом ножка индикатора должна касаться поверхности линейки и быть ей перпендикулярна. Затем стол с линейкой вручную перемещают в продольном направлении. Разность показаний индикатора на всей длине перемещения не должна превышать значений (знаменатель дроби), указанных в табл. 7.2.

Рис. 7.5. Схемы проверки узлов фрезерных станков

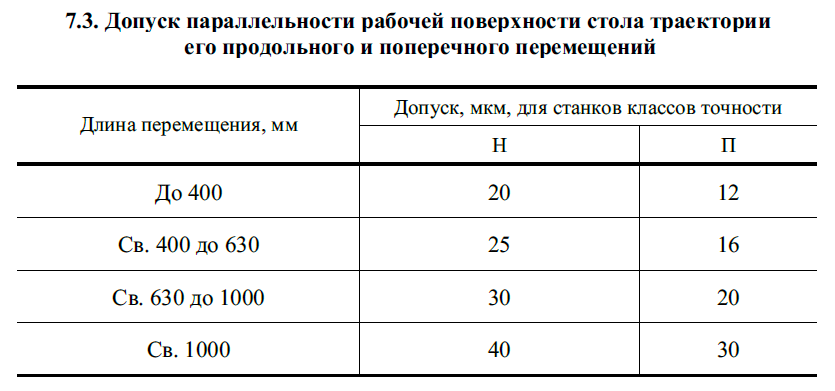

4. Контроль отклонения от параллельности рабочей поверхности стола (см. рис. 7.5, г) траектории его продольного и поперечного перемещения. Проверку выполняют в следующей последовательности. Поверочную линейку 2 устанавливают на упоры, а индикатор 3 закрепляют на оправке, установленной в коническое отверстие шпинделя. Затем стол 1 вручную перемещают в продольном (или поперечном) направлении и фиксируют отклонения регистрирующей стрелки индикатора, которые не должны превышать значений, приведенных в табл. 7.3.

5. Контроль отклонения от перпендикулярности рабочей поверхности стола траектории его вертикального перемещения в продольной и поперечной плоскостях. Проверку выполняют в следующей последовательности. Стол станка и салазки закрепляют в среднем положении. На рабочей поверхности стола (рис. 7.5, д) устанавливают поверочный прямоугольник 2, который ориентируют в плоскости, проходящей через середину стола. На неподвижной части станка закрепляют индикаторный прибор 5, измерительный наконечник которого должен касаться поверхности прямоугольника и быть ей перпендикулярным. Стрелку индикатора устанавливают в нулевое положение и вручную поднимают стол в вертикальном направлении. Изменения показаний индикатора при смене направления движения (подъем или опускание) не учитывают.

Величина отклонения будет равна наибольшей алгебраической разности показаний измерительного прибора на всей длине перемещения. Она не должна превышать 20 или 12 мкм для станков классов точности соответственно Н и П при длине перемещения стола до 250 мм. Если длина перемещения превышает 250 мм, то величина допуска возрастает в 1,2 раза.

6. Контроль отклонения от перпендикулярности рабочей поверхности стола к геометрической оси вращения шпинделя в продольной и поперечной плоскостях. Проверку выполняют в следующей последовательности. Стол, салазки и консоль закрепляют в среднем положении. На рабочей поверхности стола 1 (см. рис. 7.5, е) размещают мерные прокладки 2, а в коническом отверстии шпинделя – оправку с измерительным прибором 3. Измерения выполняют при верхнем положении гильзы; перед испытанием шпиндельную гильзу зажимают. Затем рукояткой изменения частоты вращения шпинделя устанавливают нейтральное положение и, поворачивая оправку, фиксируют отклонение стрелки индикатора. Полученное отклонение равно наибольшей алгебраической разности показаний индикатора последовательно в каждой из плоскостей. Для станков с шириной стола более 150 мм допуск на данный параметр равен 25 мкм, станок класса Н и 16 мкм, станок класса П.

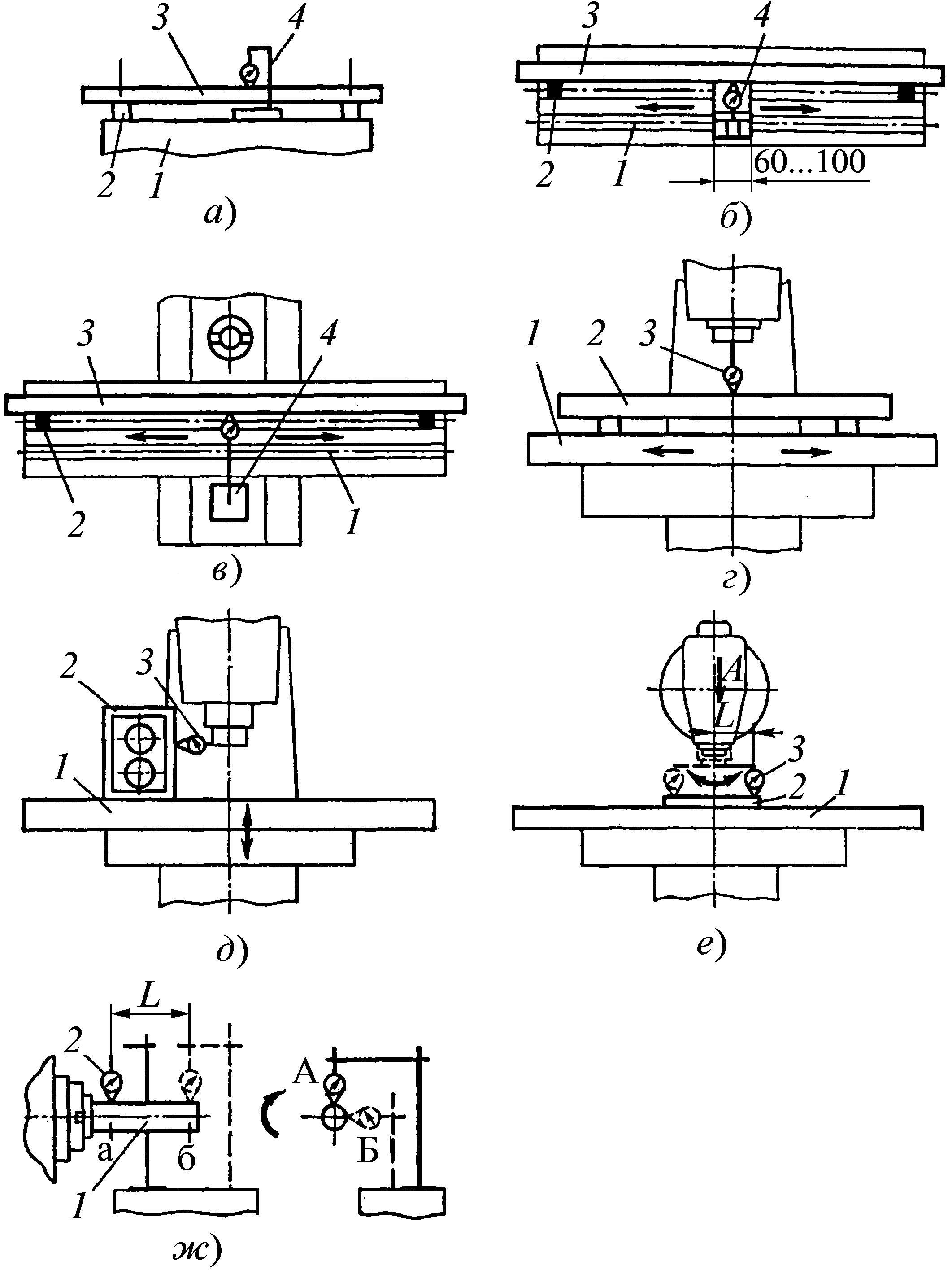

7. Контроль радиального биения конического отверстия шпинделя. В коническое отверстие шпинделя устанавливают контрольную оправку 1 (рис. 7.5, ж), а на столе станка – стойку с индикатором 2. Радиальное биение проверяют в двух сечениях а и б. Первое сечение расположено в непосредственной близости от шпинделя, а второе – на расстоянии, указанном в табл. 7.4. Поворачивая вручную шпиндель, фиксируют отклонение стрелки индикатора. Радиальное биение будет равно наибольшей алгебраической разности показаний индикатора за один оборот шпинделя. При этом радиальное биение конического отверстия шпинделя не должно превышать значений, указанных в табл. 7.4.