Режимы фрезерования на станках с ЧПУ

Еще одна статья материалов учебника Босинзона М.А «Обработка деталей на металлорежущих станках различного вида и типа» . В ней представлены технологические процессы и режимы резания на станках фрезерной группы.

НА СТАНКАХ ФРЕЗЕРНОЙ ГРУППЫ

Выбор режима резания при фрезеровании. Режим резания для каждой технологической операции

рассчитывается и задается технологиями, но в условиях мелкосерийного

производства или при изготовлении единичных деталей, когда операционную

технологию подробно не разрабатывают, фрезеровщику часто приходится самому

выбирать наиболее рациональный режим резания. Квалифицированные рабочие часто

делают это на основании собственного опыта, без предварительных расчетов. Чтобы

не ошибиться и не выбрать заниженный непроизводительный или, наоборот, слишком

напряженный режим работы, следует сделать хотя бы упрощенный расчет.

Объем металла,

срезаемого фрезой в единицу времени, при обработке поверхностей (мм

3/мин)

можно вычислить по формуле

где t — глубина резания (фрезерования), мм; В — ширина фрезерования,

мм;

SM — минутная подача, мм/мин.

Так как ширина

фрезерования обычно ограничивается шириной обрабатываемой поверхности, то для

ускорения обработки, судя по этой формуле, не важно, что увеличивать — глубину

резания, подачу или скорость резания. Однако практически приходится учитывать,

что исходя из стойкости инструмента выгоднее в первую очередь увеличивать

глубину резания, затем подачу и скорость резания. Начинать работу следует с

максимально возможной глубиной резания, по возможности снимая весь припуск за

один рабочий ход, задать максимально допустимою подачу, а затем при выбранной

глубине и подаче принять допустимую скорость резания. Если увеличивать любой

из элементов режима резания, то при прочих равных условиях стойкость

инструмента уменьшается. Но увеличение подачи примерно в 2 раза, а скорости

резания примерно в 4 раза больше сказывается на стойкости инструмента, чем

глубина резания, поэтому при заданной стойкости фрезы можно добиться наибольшей

производительности, работая с максимальной глубиной резания и подачей.

При выборе режима

резания необходимо также учитывать припуск на обработку. Если он сравнительно

небольшой, а требования к шероховатости поверхности детали невысокие, можно заготовку

фрезеровать за один рабочий ход. Но нередко бывает так, что сразу снять весь

припуск невозможно из-за вероятности поломки фрезы или недостаточной мощности

станка. По этим причинам ограничивается и величина подачи. Если выбирают режим

для чистового фрезерования, то максимальную подачу ограничивают заданной

шероховатостью обработки, поэтому часто единственным путем сокращения времени

обработки остается увеличение скорости резания. Вот почему выгодно применять

твердосплавные фрезы, но, работая ими на высоких скоростях, не стоит забывать,

что максимальная скорость резания ограничивается предельной для данного станка

частотой вращения, а мощность, необходимая для резания, возрастает

пропорционально скорости резания.

Задавшись глубиной

резания, нужно выбрать подачу и скорость резания. Зная их, нетрудно подсчитать

необходимую частоту вращения шпинделя станка. При настройке станка следует

брать ближайшую наименьшую частоту вращения.

Сила и мощность резания при фрезеровании. Чтобы обработать заготовку, следует

удалить определенный слой металла, преодолевая сопротивление срезаемого слоя,

т. е. силу резания. Ее величина зависит от условий обработки. При черновом

фрезеровании, когда с заготовки снимают слой металла в несколько миллиметров,

сила резания велика, а при чистовом она уменьшается в десятки раз, поэтому при

выборе геометрии и конструкции фрез, проектировании приспособлений и станков

обязательно учитывают характер обработки и величины сил резания.

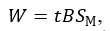

Рассмотрим, какие силы

действуют на инструмент в процессе фрезерования. На рис. 11.4 показаны схемы

работы цилиндрической фрезы при встречном и попутном фрезеровании. Каждую из

сил, действующих на зуб фрезы

(R1,R2, R3

...), можно разложить на

две составляющие: одну, направленную к центру фрезы, — радиальную

(N1,N2,N3

...) и вторую,

направленную перпендикулярно ей, — окружную силу

(P1,Р2, Р3....).

Силы P1,Р2,Р3 ... препятствуют вращению фрезы, а силы N1,N2,N3... отталкивают фрезу от обрабатываемой детали. Если в работе одновременно

находится несколько зубьев фрезы, то для ее вращения нужно приложить силу,

равную геометрической сумме окружных сил, действующих на отдельные зубья.

Обозначим эту суммарную окружную силу через

Р.

Мощность фрезерования, или эффективная мощность NЭ (Вт) — это мощность, расходуемая непосредственно на процесс резания и равная произведению окружной силы на скорость резания, т. е.

Рис. 11.4. Силы при работе цилиндрической фрезы:

а — при встречном перемещении; 6 — при попутном перемещении; R1,R2, R3— результирующая сила, действующая на зуб фрезы; N1,N2,N3 — радиальная сила; Р1,Р2, Р3 — окружная сила; Рд — сила противодействия; РГ — горизонтальная сила; Рв — вертикальная сила; v — направление вращения фрезы; S — движение подачи

где Р —

окружная сила (Н);

v — скорость резания (м/с).

Как видно из формулы,

эффективную мощность можно определить, зная величину силы

Р и

скорость резания

v.

По справочникам режимов

резания можно непосредственно определить эффективную мощность для принятого режима

резания. Сравнивая эту величину с мощностью электродвигателя станка, указанной

в его паспорте, проверяют, можно ли работать с выбранным режимом резания и

достаточно ли загружен станок по мощности. При этом нужно помнить, что мощность

двигателя затрачивается не только на процесс резания, но и на приведение в

движение механизмов станка, поэтому

где NД

— мощность электродвигателя станка (Вт);

Вернемся к рис. 11.4.

Кроме вращения фрезы — главного движения, имеется еще и движение стола —

подача. Этому движению противодействует сила

РД,

равная по величине силе Р, но обратная по направлению. Разложим

силу Р

д на составляющие — горизонтальную РГ

и вертикальную РВ. Сравнивая схемы (рис. 11.4, а и б),

видим, что при встречном фрезеровании фреза стремится оторвать заготовку от

стола станка, а при попутном фрезеровании она прижимает заготовку к столу и

стремится сдвинуть ее в направлении подачи.

Выходит, что фреза влияет

на движение стола. Действительно, сила подачи при попутном фрезеровании меньше

на 20... 30 %, чем при встречном, из-за действия силы

РВ.

При попутном фрезеровании она прижимает заготовку к столу и увеличивает трение

в направляющих. При этом под действием силы

РГ стол

станка то затормаживается, то стремится быстро подвинуться вперед (в направлении

подачи), и эти явления следуют друг за другом по мере врезания очередного зуба

фрезы в заготовку. Если в резьбовом сопряжении винт — гайка продольной подачи стола

имеется зазор, движение стола будет происходить скачками и нормальный процесс

резания нарушится. Из-за этого фрезерование с попутной подачей возможно не на

всех станках. Станки должны иметь специальное устройство для устранения зазоров

в механизме подачи стола.

Рассмотренные силы

действуют при работе цилиндрической фрезы с прямыми зубьями. На практике часто

применяются фрезы с винтовыми зубьями, которые более плавно врезаются в металл,

и фреза работает более равномерно.

Расчет режимов резания при фрезеровании. Элементами режима резания являются скорость, подача и

глубина резания. При фрезеровании различают два основных движения: вращение

фрезы вокруг своей оси — главное движение и перемещение заготовки относительно

фрезы — движение подачи. Скорость вращения фрезы называют скоростью резания, а

скорость перемещения детали — подачей.

Скорость резания при фрезеровании — это длина пути (м),

которую проходит за одну минуту наиболее удаленная от оси вращения точка

главной режущей кромки.

Скорость резания легко

определить, зная диаметр фрезы и частоту ее вращения (число оборотов в

минуту). За один оборот фрезы режущая кромка зуба пройдет путь, равный длине

окружности, имеющей диаметр

D:

l = nD,

где l — путь режущей кромки за один оборот

фрезы (мм);

D — диаметр фрезы (мм).

Длина

пути, пройденная кромкой зуба

фрезы в единицу времени (мм):

L = ln = πDn,

где п —

частота вращения (об/мин).

Единица измерения

диаметра фрезы — миллиметр, а скорость резания — метр в минуту, поэтому формулу

для скорости резания

v (м/мин) можно записать в виде

В производственных условиях часто требуется определить необходимую частоту вращения фрезы п

(об/мин) для получения заданной скорости резания. Для этого используется

формула

Подача при фрезеровании подразделяется на три

составляющие: подача на зуб, на оборот и минутная подача. Подачей на

зуб

Sz (мм/мин)

называют расстояние, на которое перемещается заготовка (или фреза) за время

поворота фрезы на один шаг, т. е. на угол между двумя соседними зубьями. Подачей на оборот

Sо (мм/мин) называют

расстояние, на которое перемещается обрабатываемая деталь (или фреза) за время

одного полного оборота фрезы:

где Z — число зубьев.

Минутной

подачей

SM (мм/мин) называют расстояние, на которое перемещается заготовка (или фреза)

в процессе резания за одну минуту:

Зная минутную подачу,

легко подсчитать время, необходимое для фрезерования детали. Для этого

достаточно разделить длину обработки, т.е. путь, который должна пройти

заготовка по отношению к фрезе, на

минутную подачу. Таким образом, по величине минутной подачи можно судить о

производительности обработки.

Глубиной резания t (мм) называют расстояние между обрабатываемой и обработанной

поверхностями, измеренное перпендикулярно обработанной поверхности, или

толщину слоя металла, снимаемого за один проход фрезы.

При наладке станка

устанавливают глубину резания, подачу и скорость резания исходя из возможностей

режущего инструмента способа фрезерования обрабатываемого материала и

особенностей обработки. Чем большее количество металла в единицу времени фреза

снимает с заготовки, тем выше будет производительность фрезерования.

Естественно, что производительность фрезерования при прочих равных условиях

будет повышаться с увеличением глубины резания, подачи или скорости резания.

Шероховатость поверхности при фрезеровании. Говоря о качестве обработанной

поверхности, обычно подразумевают шероховатость поверхности, хотя это не

совсем правильно. Качество поверхности характеризуется не только

шероховатостью, но и качеством (состоянием) поверхностного слоя. При обработке

резанием изменяется не только микрогеометрия поверхности детали, но и

структура поверхностного слоя, его механические свойства.

Под действием режущего

инструмента обрабатываемый металл в тонком поверхностном слое получает наклеп,

т. е. упрочнение. Деформация поверхностного слоя происходит при высоких

температурах и давлениях. При скоростном резании металлов температура в зоне

резания достигает 800... 1 000 °С и более. В результате сильной пластической

деформации и нагрева до высокой температуры структура и свойства поверхностного

слоя металла могут резко отличаться от основного металла.

Глубина поверхностного

слоя с измененными свойствами и его состояние зависят от свойств и структуры

обрабатываемого металла, вида обработки, геометрии режущего инструмента, режима

резания и других причин. При обдирочной обработке глубина наклепанного слоя

может превышать 0,5 мм, а при чистовой обработке снижается до 0,1 мм.

Качество поверхностного

слоя контролируется в заводских и исследовательских лабораториях. В цеховых условиях

обычно ограничиваются измерением шероховатости обработанной поверхности.

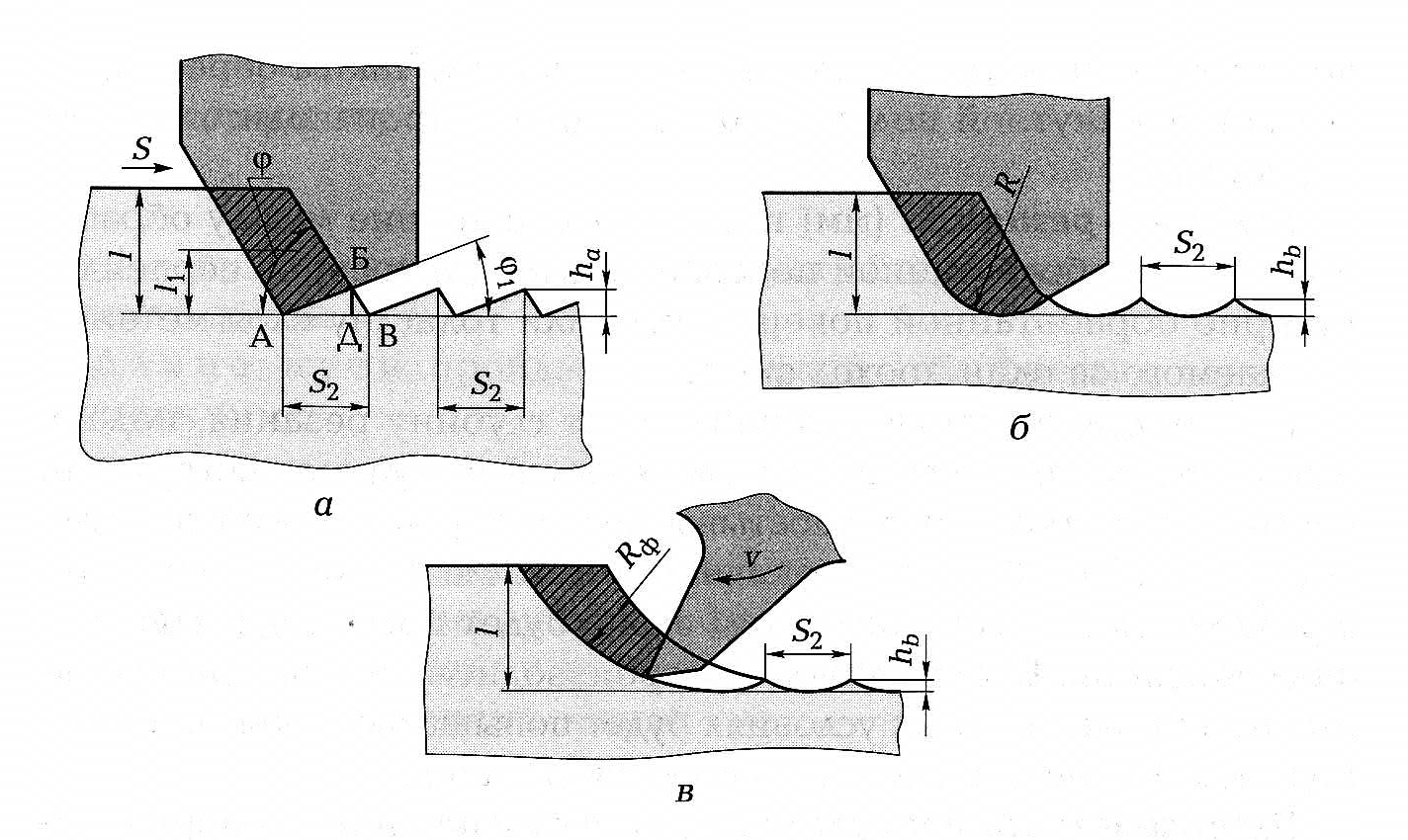

На рис. 11.5 приведены схемы

образования профиля поверхности при фрезеровании. На всех схемах глубина

фрезерования и подача на один зуб одинаковы. Сравним, какой профиль поверхности

при этом получается, и посмотрим, от каких факторов зависит высота неровностей

на обработанной поверхности.

Рис. 11.5. Схемы

образования профиля поверхности при фрезеровании:

а — торцовой фрезой с острой вершиной зубьев (не закругленной); б — торцовой фрезой с

закругленной вершиной;

в — цилиндрической фрезой

На высоту неровностей

влияет радиус закругления вершины зуба торцовой фрезы (или радиус

цилиндрической фрезы), а также подача. В треугольнике АБВ (рис. 11.5,

а) высота БД равна выступу ha.

При уменьшении подачи Sz основание треугольника АВ и высота БД будут меньше. Для торцовой (рис.

11.5,

б) и

цилиндрической (рис. 11.5, в) фрез высота неровностей тоже зависит от подачи и

уменьшается с ее уменьшением.

Для фрез с закругленными зубьями и цилиндрических фрез высоту неровностей можно определить по формуле

где R — радиус закругления вершины зубо-торцовой фрезы или радиус цилиндрической

фрезы (мм).

По схеме (см. рис. 11.5, а) можно судить и о влиянии на высоту неровностей углов зуба в плане. При уменьшении вспомогательного утла в треугольнике АБВ без изменения подачи S высота неровностей ha = БД будет уменьшаться. То же самое будет и при уменьшении угла φ. Для закругленных зубьев углы в плане не влияют на высоту неровностей, если неровности образуются криволинейным участком режущей кромки. В этом случае высота неровностей зависит только от радиуса закругления вершины зуба фрезы R и величины подачи Sz. Уменьшение глубины резания от l до l1 (см. рис. 11.5, а) на высоту неровностей не влияет.

Таблица 11.2. Шероховатость поверхности при фрезерной обработке

Методы обработки |

Параметры шероховатости | ||||||||||||

| Rz, мкм | Ra, мкм | ||||||||||||

| 80 | 40 | 20 | 2,5 | 1,25 | 0,63 | 0,32 | 0,16 | ||||||

| Цилиндрическое фрезерование |

Черновое | ||||||||||||

| Чистовое | |||||||||||||

| Тонкое | |||||||||||||

| Торцевое фрезерование |

Черновое | ||||||||||||

| Чистовое | |||||||||||||

| Тонкое | |||||||||||||

Можно сделать вывод, что

для уменьшения шероховатости обработанной поверхности следует уменьшать

подачу, углы в плане, увеличивать радиус закругления вершины зуба фрезы или

радиус (диаметр) цилиндрической фрезы. Если довести вспомогательный угол в

плане до нуля, можно получить совершенно ровную поверхность. Для других

случаев можно подсчитать величину неровностей в зависимости от

SZ, φ, φ1 и R.

При черновой и чистовой фрезерной обработке обеспечиваются характеристики шероховатости обработанной поверхности в соответствии с табл. 11.2.