Фрезерные станки с ЧПУ (CNC)

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем фрезерные станки с числовым программным управлением (ЧПУ).

В машиностроении более 70% изделий изготовляются в условиях мелкосерийного и серийного производства. Эффективным средством автоматизации мелкосерийного и серийного производства является программное управление металлорежущими станками.

В станках с ЧПУ управление его рабочими органами производится автоматически по заранее разработанной программе без непосредственного участия человека. Программное управление обеспечивает автоматическую работу механизмов станка по легко переналаживаемой программе.

Принципиальное отличие станка с ЧПУ от обычного автомата заключается в задании программы обработки детали в математической (числовой) форме на специальном программоносителе (перфоленте, магнитной ленте, дискете и т.д.).

По заданной программе можно управлять регулированием направления и скорости перемещения исполнительных органов станка, циклом работы станка, сменой инструмента и т.д.

По количеству управляемых перемещений различают двух-, трех-, четырех- координатные и т.д. системы (например, перемещения в направлении осей координат х, у, z, повороту и т.д.)

На станках с ЧПУ могут быть применены различные виды адаптивного управления, обеспечивающие оптимальное значение одного или нескольких параметров (составляющая силы резания; температура инструмента или детали; шероховатость обработанной поверхности; оптимальные режимы резания; уро- вень шумов, вибраций и др.).

Важной особенностью автоматизации процесса обработки на металлорежущих станках с помощью устройств программного управления является сохранение станками широкой универсальности. Это дает возможность производить на них обработку всей номенклатуры деталей, которая может быть произведена на универсальных станках соответствующих типов.

Программное управление позволяет автоматизировать процесс обработки; сократить время наладки станка, сведя всю наладку к установке инструмента, заготовки и программы на станке; организовать многостаночное обслуживание в серийном и мелкосерийном производстве; повысить производительность труда, культуру производства и качество обработанных деталей.

Основной задачей рациональной эксплуатации металлорежущих станков с ЧПУ является обеспечение длительной и безотказной обработки на них деталей с заданными производительностью, точностью и шероховатостью обработанной поверхности при минимальной стоимости эксплуатации станков.

Станки с числовым программным управлением имеют дополнительный индекс в конце обозначения: Ф1 – станки с цифровой индексацией; Ф2 – с позиционными системами; Ф3 – с контурными системами; Ф4 – с универсальными системами для позиционной и контурной обработки.

Работа на станках с ЧПУ в ряде случаев может существенно отличаться от работы на универсальных фрезерных станках и требует специальных профессиональных знаний, навыков и умений.

Ниже приведена общая характеристика станков с программным управлением отечественного и зарубежного производства.

Типичными деталями, обрабатываемыми в машиностроении, являются валы, лопатки, крыльчатки, моноколеса, различные корпусные детали и др. Сложная геометрическая форма, большое количество разнообразных пространственных конструкционных элементов, низкий коэффициент обрабатываемости материала этих деталей и, наконец, их высокая стоимость еще в недавнем прошлом вынуждали производителей затрачивать значительное количество ручного труда и, соответственно, времени на их изготовление. В этом случае наряду с длительностью и сложностью производственного процесса ведущую роль при достижении заданной размерной точности деталей играет так называемый человеческий фактор.

Несовершенство конструкции, ручное управление и низкая точность применяемого оборудования вынуждали во многих случаях операторов станков выполнять в течение процесса обработки большое количество контрольных измерений. Таким образом, постепенно проход за проходом рабочий снимал материал с заготовки, постоянно контролируя выполняемый размер, приближаясь к заданным размерам готовой детали. Такой непроизводительный способ обработки требовал использования высококвалифицированных рабочих и значительных затрат времени на производство продукции. В настоящее время ведущими мировыми машиностроительными предприятиями создано много моделей обрабатывающих центров, специализирующихся на производстве деталей определенной конструкции и типоразмера. Оборудование, спроектированное для конкретной конструкции деталей с соответствующей универсальной оснасткой, позволяет осуществлять техническую подготовку производства и непосредственно сам процесс обработки с меньшими затратами труда и машинного времени. Отлаженная управляющая программа на станке с ЧПУ позволяет изготовлять большое количество деталей с высокой производительностью обработки в автоматическом режиме.

При разработке новых моделей оборудования в большей степени применяется принцип концентрации операций для осуществления комплексной автоматизации производственного процесса. Наблюдается тенденция уменьшения количества специальной оснастки, сложность и высокая стоимость которой часто увеличивает производственный цикл изделия, а также существенно повышает себестоимость единицы продукции. Большие технологические возможности современных машинно-обрабатывающих центров и высокая сложность технологического оборудования, способного длительный период времени работать в автоматическом режиме, влечет упрощение технологической оснастки, а в ряде случаев и полный отказ от ее использования.

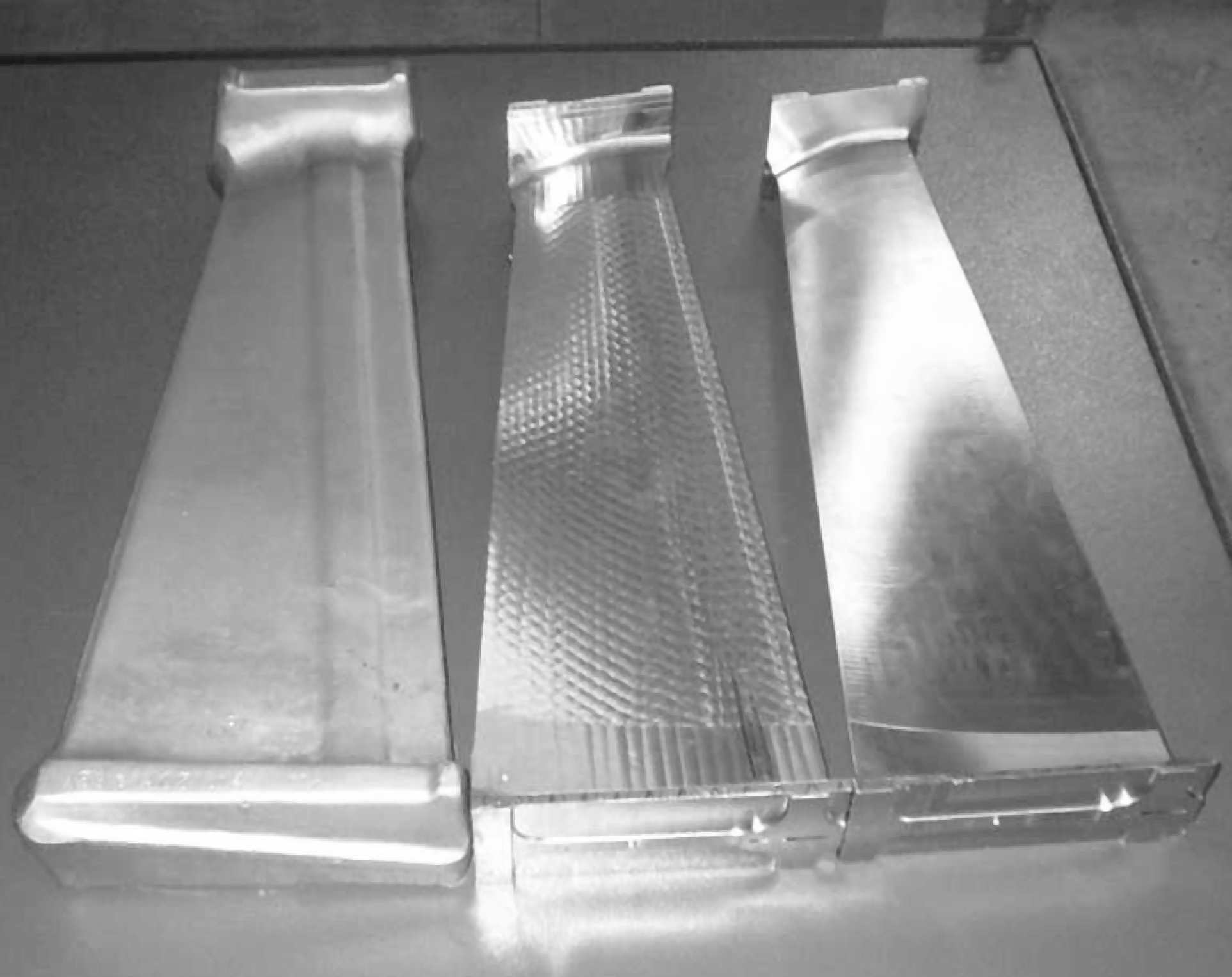

Рис. 3.13. Лопатки авиационных газотурбинных двигателей

При производстве авиационных лопаток (рис. 3.13) на предприятиях используются различные схемы обработки. Наиболее рациональной схемой с точки зрения производительности и точности является одновременная обработка корыта и спинки профиля лопатки по спиралевидной траектории движения инструмента. Максимальная производительность достигается за счет непрерывного контакта инструмента с деталью. При вращении лопатки вокруг центральной оси инструмент перемещается от корыта через кромку на спинку и через другую кромку снова на корыто. Небольшие повороты инструмента позволяют обрабатывать труднодоступные места, например радиусы сопряжений между профилем лопатки, хвостовиком и бандажной полкой. При таком двустороннем съеме припуска происходит меньшая упругая деформация детали вследствие неравномерного распределения остаточных напряжений, что благоприятно сказывается на точности получаемого профиля лопатки. Такую схему обработки при соответствующей оснастке используют, например, машинно-обрабатывающие центры модели 500VB фирмы Стерлитамак – М.Т.Е., НХ-251 и НХ-151 фирмы Starragheckert.