Износ и стойкость режущего инструмента

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем износ и стойкость режущего инструмента.

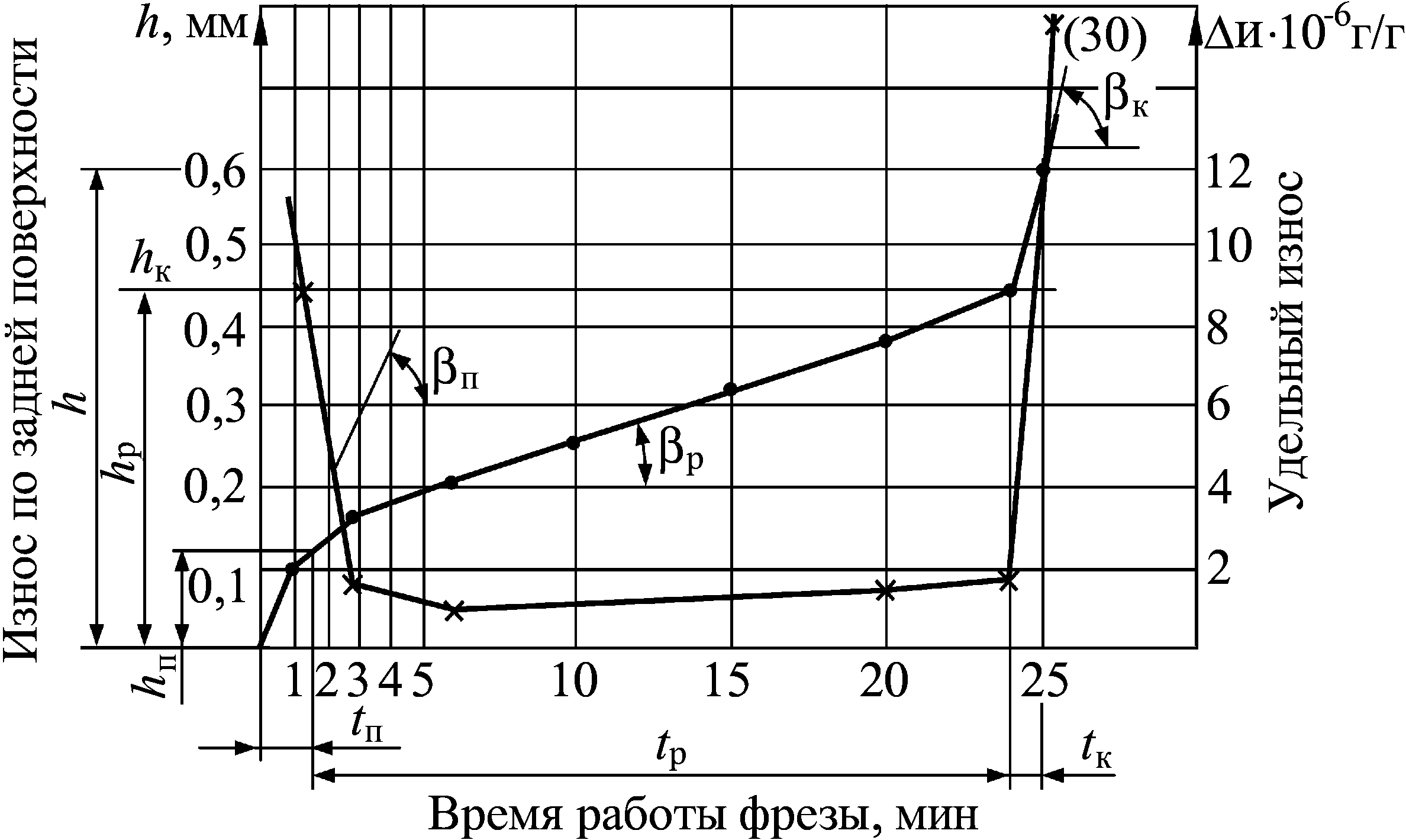

При фрезеровании время работы между переточками (стойкость режущего инструмента) состоит из трех периодов (рис. 1.44). Каждый период характеризуется продолжительностью времени работы ( tp , мин), величиной износа – ленточкой (h, мм) по задней поверхности зуба и интенсивностью роста этого износа tg β.

Рис. 1.44. График, характеризующий износ зубьев фрезы

Первый период работы фрезы называют приработочным или начальным. Большие удельные нагрузки, характерные для начального периода, вызывают интенсивный износ, а иногда и выкрашивания зуба. За короткий отрезок времени, измеряемый несколькими минутами или секундами, режущий инструмент изнашивается на величину hп, которая может быть относительно большой.

Например, при фрезеровании стали 45Г17Ю3 концевыми быстрорежущими из Р18 фрезами со скоростью резания 14,2 м/мин, подачей 0,15 мм/зуб, начальный износ составляет 0,1 мм. Продолжительность работы первого периода 1 мин. Таким образом, за 1 мин работы (4% от всего периода стойкости) фреза изнашивается на 20 %. Интенсивность износа tg β = 2,54. Величина приработочного износа обусловлена во многом шероховатостью заточенных поверхностей инструмента. Качественной заточкой можно увеличить начальную стойкость режущего инструмента для доведенного инструмента или инструмента с твердым покрытием, величина приработочного износа которого имеет минимальные значения.

Удельный износ Δи режущего инструмента в начальный период достигает значительной величины. Под удельным износом понимают отношение массы изношенного инструментального материала к массе срезанного обрабатываемого материала. В рассматриваемом примере он составляет 2 · 10–6 г/г.

После окончания первого периода износа наступает второй, который называют рабочим, он составляет 80…95 % всего времени работы инструмента между переточками. Интенсивность износа, характеризуемая углом наклона кривой износа, зависит от свойств обрабатываемого и инструментального материалов, параметров режима резания, качества поверхностного слоя режущего инструмента и др.

Величина удельного износа в рабочий период имеет минимальное значение, оно примерно одинаковое в продолжение всего периода.

Допустимая величина износа (критерий затупления) определяется характером технологической операции. На предварительной операции нельзя допускать наступления периода усиленного износа. Если не прекратить работу фрез, то за короткий отрезок времени усиленного износа (3…5% от общего периода стойкости инструмента) зубья фрез износятся на значительную величину (h до 1,5…2,5 мм) или вообще придут в негодность. В качестве критерия затупления принимают износ по задней поверхности в пределах 0,45…0,55; 0,8…1,00; 0,4…0,5 мм соответственно для концевых, торцовых, дисковых фрез.

Наступлению затупления практически всегда соответствуют изменения в технологической системе – усиление вибраций, изменение характера и цвета стружки и др.

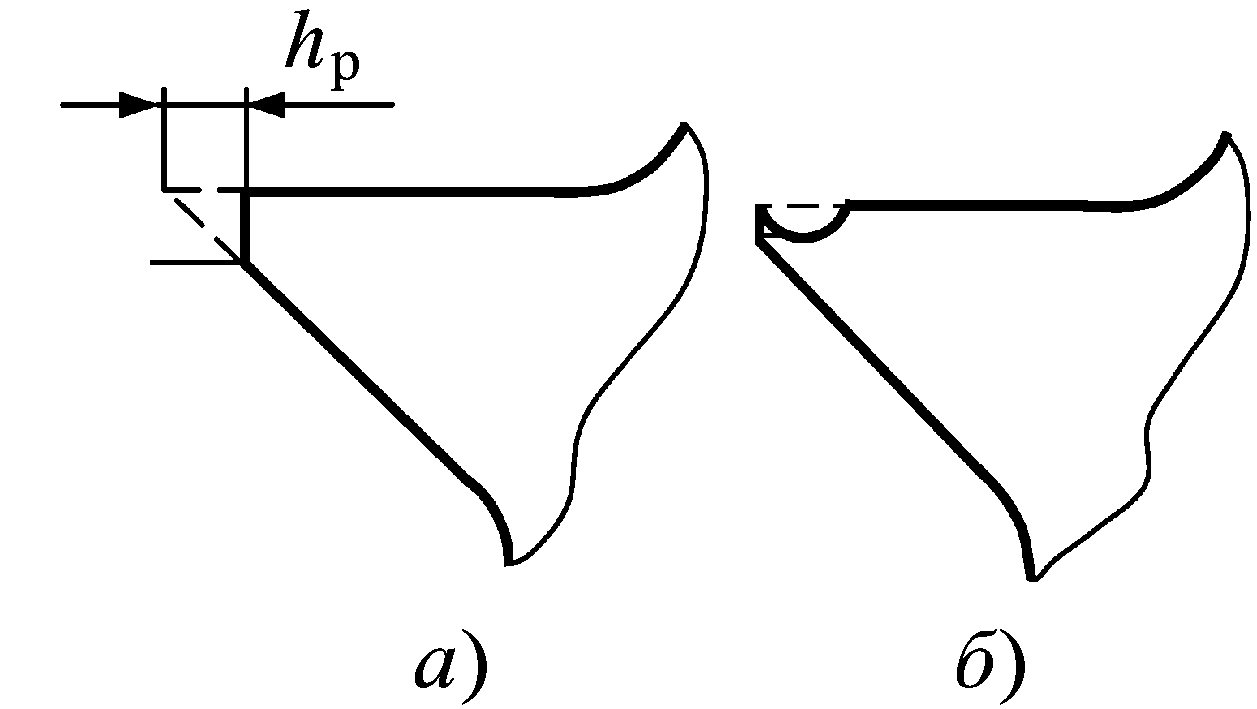

Для чистовых (финишных) технологических операций в качестве критерия затупления принимают величину размерного износа hp (рис. 1.45, а), которая определяется допуском на заданный размер. При фрезеровании следует стремиться к такому режиму резания, при котором инструмент работал бы в условиях нормального износа.

Рис. 1.45. Износ зуба фрезы по задней (а) и передней (б) поверхностям

Если в начале эксплуатации инструмента происходят сколы и выкрашивания зубьев фрез, то это свидетельствует о большой нагрузке, действующей на фрезу. Следовательно, необходимо уменьшить подачу. Сколы и выкрашивания зубьев, появляющиеся после некоторого времени работы, указывают на то, что происходит усталостное разрушение инструмента вследствие суммарного воздействия механических и температурных напряжений.

Пластическое разрушение (оплавление) режущих кромок инструмента говорит о том, что либо значительно завышена скорость резания, либо износ эксплуатируемой фрезы превышает допустимый. Нагрев фрез, изготовленных из быстрорежущих сталей, не должен превышать 850 К. Превышение данной температуры даже на 30…50 К будет способствовать интенсивному снижению твердости инструментального материала: произойдет температурный отпуск и разрушение зуба фрезы.

При температуре в зоне резания 800…850 К стружка темно-синего цвета при фрезеровании углеродистых сталей и золотистого цвета – в случае резания жаропрочных материалов. Если при обработке быстрорежущими фрезами сходящая стружка имеет (в зависимости от обрабатываемото материала) темно- синий или золотистый цвет, то необходимо откорректировать режимы фрезерования, снизив скорость резания, подачу или (быть может) заменить инструмент.