Нормирование показателей надежности станков с ЧПУ

Основные показатели надежности станков и их

нормирование

Надежность является одной из основных характеристик качества металлорежущих станков и станочных систем, так же, как и многих других машин и технических устройств.

Надежность характеризует свойство данного изделия сохранять требуемые

показатели качества в течение всего периода эксплуатации.

Для оборудования особое значение имеет обеспечение его технологической

надежности, которая непосредственно связана с качеством в первую очередь с

точностью, выпускаемой продукции. Поэтому надежность станков следует

рассматривать как надежность машины, когда оцениваются все виды отказов, и как

надежность компонента технологической системы, когда учитываются лишь те

отказы, которые связаны с качеством выпускаемой продукции.

Основными источниками отказов станка и станочных комплексов являются собственно

станок (его механика и гидросистемы), электрические — электронные системы и

система управления (ЧПУ). Для механических узлов по сравнению с

электротехническими и электронными устройствами характерно меньшее число

отказов, но большая продолжительность устранения их последствий.

При проектировании станка необходимо так рассчитать и сконструировать станок и его основные узлы, чтобы они удовлетворяли установленным требованиям надежности, в первую очередь с точки зрения длительного сохранения показателей точности.

9.1.Оценка длительности работы объекта

Основные термины и определения в области надежности (ГОСТ 27 002—83)

опираются на понятие работоспособности (см. раздел 6.1). Надежность —

свойство объекта сохранять во времени свою работоспособность. Это сложное

свойство, которое в зависимости от требований к длительности работы объекта,

условий его применения и эксплуатации характеризуется в основном безотказностью

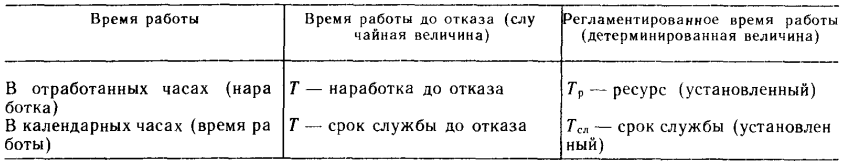

и долговечностью. Период времени, в течение которого работает данный объект

(станок, механизм или узел), исчисляют либо в отработанных, либо в календарных

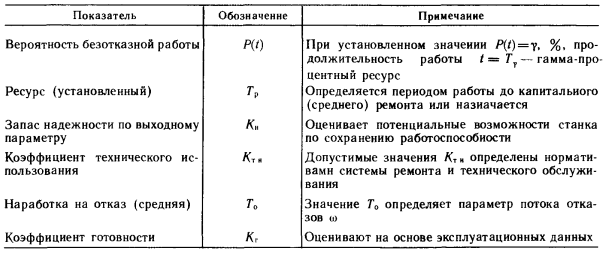

часах (табл. 9.1).

Безотказность — свойство объекта непрерывно сохранять свою работоспособность в течение

некоторого времени (или наработки). В этом случае рассматривается такой период

работы станка, когда не осуществляются мероприятия для поддержания его

работоспособности (ремонт, смазывание, проверка состояния, регулировка и т.д.).

Долговечность — свойство объекта сохранять свою работоспособность в течение всего периода

эксплуатации (до предельного состояния) при установленной системе технического

обслуживания и ремонта. При оценке долговечности учитываются те перерывы в

работе станка, которые осуществляются в соответствии с системой планово-предупредительного

ремонта (ППР) или при осуществлении ремонта по состоянию (ремонт на основе

диагностирования фактического состояния станка).

Период эксплуатации станка связан в основном с экономическими факторами,

которые обусловливают предельное состояние объекта. Эксплуатация включает

работу объекта (основной период), а также периоды простоев транспортирования,

хранения, ремонта и технического обслуживания, переналадки, монтажа.

Предельное состояние — состояние объекта, при котором его дальнейшее

применение по назначению недопустимо или нецелесообразно.

Продолжительность эксплуатации станков связана как с их моральным

(появление более эффективных моделей), так и с физическим (возрастание затрат

на их эксплуатацию и ремонт) изнашиванием. Для современных станков средних

размеров это обычно 8—10 лет эксплуатации и для более сложных и тяжелых

станков 15—20 лет и выше. Конкретный срок службы до снятия с эксплуатации для

каждого станка устанавливают на основании экономических расчетов. Эти расчеты

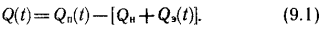

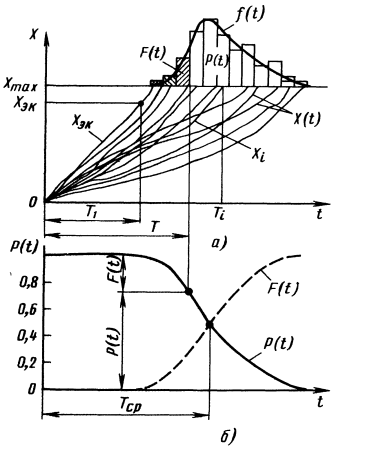

опираются на сравнение затрат на изготовление станка Qи и его эксплуатацию Qэ с той прибылью Qп, которую дает станок при его использовании

(рис. 9.1). Суммарная эффективность станка Q зависит от времени t и имеет экстремум

Она связана с надежностью, так как с течением времени возрастают затраты

на ремонт и техническое обслуживание станка из-за его физического изнашивания,

а связанные с этим простои снижают положительный эффект от использования станка

по назначению. Поэтому имеет место нелинейная зависимость Qэ и Qп от времени. Срок окупаемости нового станка

Ток. наступит при Qи+Qэ(t)= QП(t), и с этого момента станок начнет давать прибыль. После достижения максимума

Q(t) при t = Tmax эффективность станка

начинает снижаться из-за возрастания эксплуатационных потерь, и когда прибыль и

потери сравняются при t = Tпр, наступит предельное

состояние станка.

Экономически целесообразная длительность эксплуатации станка ТЭ

находится в пределах Тmах < Тэ < Тпр.

Чем выше надежность станка, тем выше экономический эффект от его использования

и тем продолжительнее период его рациональной эксплуатации.

Причины, определяющие надежность изделия, связаны со случайными явлениями,

поэтому показатели, применяемые для оценки надежности, имеют вероятностную

природу.

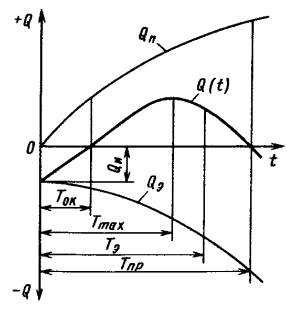

Основным показателем надежности является вероятность безотказной работы P(t) — вероятность того,

что в заданном интервале времени t=T (или в пределах заданной наработки) отказ

объекта не возникнет. Допустимая величина P(t) характеризует степень опасности отказа, и поэтому чем выше ее значение,

тем, при прочих равных условиях, машина будет работать более надежно.

Сопряженным показателем является вероятность отказа F(t) = 1 — P(t). При использовании P(t) или F(t)

Рис. 9.1. Изменение экономической

эффективности станка во времени

необходимо указывать период времени t = T, в течение которого рассматривается работа изделия, поскольку P u t связаны функциональной зависимостью

где f(t) — дифференциальный закон распределения (плотность вероятности) для срока

службы (или наработки) изделия по данному выходному параметру.

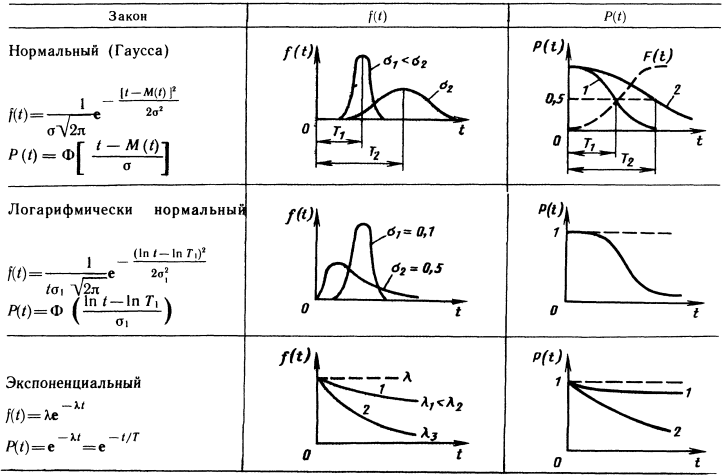

На рис. 9.2, а показана схема формирования закона распределения

наработки до отказа f(t) при протекании процесса,

изменяющего выходной параметр X во времени t. Достижение каждой реализацией Xi(t) случайного процесса X(t) своего предельно

допустимого значения Xmах приводит к отказу через

соответствующий период времени Т. Совокупность реализаций формирует

массив Т1, Т2, ..., Тп, который определяет гистограмму, а следовательно,

и закон распределения f(t). Этот закон, выраженный в

интегральной форме F(t), изображен на рис. 9.2, б.

Закон распределения наработки до отказа в дифференциальной f(t) или интегральной F(t), или P(t) формах является полной характеристикой надежности данного объекта и

позволяет получить все необходимые показатели.

Рассеяние времени работы до отказа связано с тем, что процессы, приводящие

к изменению выходного параметра X (точности, КПД, производительности,

несущей способности и т. д.), проявляются как случайные функции, поскольку на

данный процесс действует большое число случайных факторов (режимы работы, вариации

начального уровня качества и др.).

Закон f (t) получают, как правило, статистически на основе испытаний или эксплуатационных

наблюдений, хотя желательно получение

этого закона на стадии проектирования (см. п. 9.4).

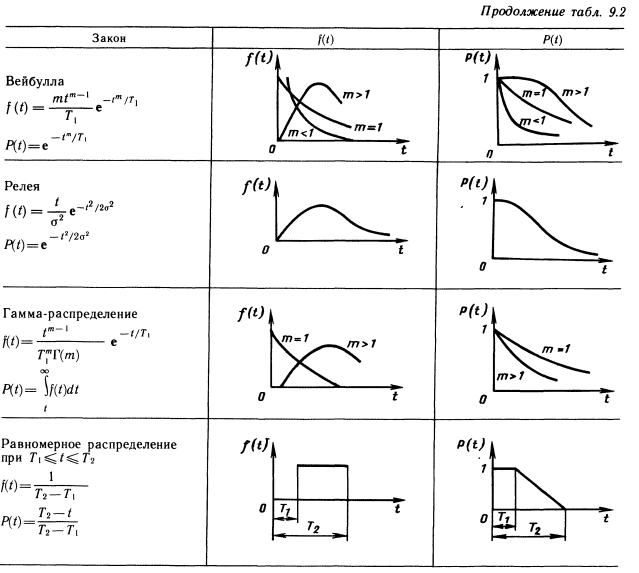

Наиболее распространенные теоретические законы

распределения, которые рассматриваются в теории вероятностей и в математической

статистике [2, 10], представлены в табл. 9.2.

При использовании этих законов для решения задач

надежности следует иметь в виду, что аргумент t всегда положителен,

поэтому при применении нормального закона распределения необходимо вводить

нормирующий множитель и рассматривать усеченное распределение. Для отказов

характерны асимметричные законы для положительных значений аргумента (Вейбулла,

нормально-логарифмический и др.).

Экспоненциальный закон характерен для отказов,

причина возникновения которых во внешних воздействиях, не связанных с

состоянием объекта (внезапные отказы). Для характеристики возможности

возникновения внезапных отказов применяют показатель интенсивности отказов λ — условная плотность

возникновения отказов: λ = f(t)/P(t). Значение λ — это вероятность возникновения отказа в

единицу времени при условии, что до этого момента времени отказ не возник. Для

внезапных отказов λ = const. Если

экспериментально получена гистограмма распределения, то соответствующий

теоретический закон подбирают с применением критериев согласия [10].

Рис. 9.2. Формирование закона распределения наработки (срока

службы) до отказа

9.2. Законы распределения, применяемые

для оценки надежности

Обозначения: t—время (аргумент); M(t)—математическое ожидание; σ—среднее квадратическое отклонение; Ф — функция Лапласа

(0,5<Ф<1); λ — интенсивность отказов; Г (т) гамма-функция [12]: Т1, T2,σ, m — параметры законов распределения.

При известном законе распределения для заданного

периода времени t=T можно определить вероятность безотказной работы P(t) [см. (9.2)] или, задаваясь значением P(t), определить t

= T. Численно значения F(t) и P(t) равны соответственно части площади под кривой распределения f(t) до и после значения t=T (см. рис. 9.2).

Показатель надежности выбирают одним из следующих

способов [см. (9.2)].

1. При высоких требованиях к надежности изделия (станка или его элементов и механизмов) задают допустимое значение P(t) = ϒ, %, и определяют время работы изделия t = Tϒ, соответствующее данной регламентированной вероятности безотказной работы. Значение Тϒ называют гамма-процентным ресурсом и по нему судят о большей или меньшей надежности изделия.

2.При обычных требованиях к надежности (когда

отказ не приводит к тяжелым последствиям) задают ресурс изделия t=Tp, например, из условия необходимости проведения планового ремонта станка.

В этом случае о надежности изделия судят непосредственно по значению P(t).

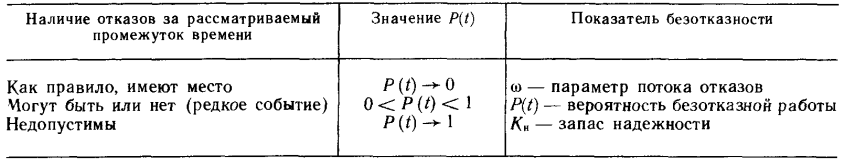

Вероятность безотказной работы изделия P(t) за соответствующий период его функционирования t=T является основным показателем надежности. Однако

при определенных условиях этот показатель не выполняет своих функций, и

требуется привлечение следующих дополнительных показателей надежности.

Если в течение данного периода времени отказы,

как правило, возникают (например, легко устранимые отказы, связанные с застреванием

заготовки в транспортном лотке автоматической линии), т. е. P(t) - 0, то характеристикой безотказности будет служить среднее число

отказов Ω(t) в данном

интервале времени от 0 до T (так

называемая ведущая функция) или параметр потока отказов

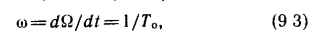

9.3. Показатели безотказности работы объекта

где Т0 — наработка на отказ (средняя продолжительность работы изделия между отказами). Параметр потока отказов характеризует среднее число отказов изделия в единицу времени.

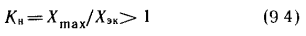

2. Если за рассматриваемый промежуток времени отказы недопустимы, т. е. Р(t)- 1, то для оценки безотказности следует принять показатель запаса надежности Кн по отношению к заданному выходному параметру станка X. Для определения запаса надежности объекта в данный момент времени t=T1 необходимо установить наибольшее (экстремальное) значение Хэк выходного параметра X, которое он может принимать (см. рис. 9.2) при работе станка во всем диапазоне допустимых условий и режимов эксплуатации. Если предельно допустимое значение параметра Xmax > Хэк, то запас надежности по дан ному параметру X

Запас надежности по выходному параметру точности является одним из основных

показателей при оценке надежности прецизионных станков. Указанные показатели

безотказности сведены в табл. 9.3.

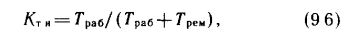

Показатели долговечности связаны с оценкой ресурса станка по показателю точности с учетом затрат времени на восстановление утрачиваемой при эксплуатации работоспособности. Для характеристики этих затрат применяют коэффициент технического использования Кти, который определяет долю времени нахождения объекта в работоспособном состоянии относительно рассматриваемой продолжительности эксплуатации

где Траб и Трем — соответственно

суммарная продолжительность работы станка за период его эксплуатации и

суммарные простои в ремонте и техническом обслуживании.

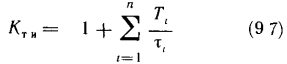

Если известны сроки службы (наработки) до ремонта или технического обслуживания всех основных узлов станка Т1, Т2, , Тn, ч, и соответствующие трудоемкости их ремонта τ1, τ2, , τn, ч, то значение Кти можно подсчитать на стадии проектирования.

Значения трудоемкости т, берут из нормативов по ремонту и техническому

обслуживанию станков, а сроки службы Г, рассчитывают в зависимости от причин

отказа (изнашивания (см п 9.3), усталостной прочности и др. ). Трудоемкость

ремонта связана с понятием ремонтопригодности, которое заключается в

приспособленности объекта к обнаружению, предупреждению и устранению отказов и

повреждений путем проведения ремонтов и технического обслуживания.

Ремонтопригодность является составной частью долговечности. Из формулы (9.7)

следует, что основные методы повышения долговечности станка связаны с повышением

сроков службы его деталей и узлов и сокращением трудоемкости их ремонта и технического

обслуживания. Коэффициент готовности Кг можно определить по

формуле (9.6), если учитывать все простои, кроме плановых, т е

непредусмотренные отказы, возникшие в процессе работы оборудования. Значение Кг определяет вероятность

того, что станок окажется в работоспособном состоянии в произвольный момент

времени, для которого предусмотрено его использование по назначению. Для оценки

надежности можно применять достаточно широкую номенклатуру показателей, которая

для различных изделий машиностроения предусмотрена ГОСТ 27 002—83. Для оценки

надежности станков целесообразно применять показатели, указанные в табл. 9.4

Ресурс станка связан с потерей станком точности (ресурс станка по точности) и либо

назначается (Тр), либо определяется при заданном значении ϒ = P(t), %,— гамма-процентный ресурс (Тϒ).

9.4. Номенклатура показателей для оценки надежности станков

Ресурс по точности Тр определяют: а) на стадии

проектирования расчетом станка на надежность (см. п. 9.4); б) для опытного

образца станка на основе испытания и прогнозирования (см. п. 17.3); в) для

станков, находящихся в эксплуатации, оценивают фактическое значение Тр

с использованием средств контроля, диагностики и статистических методов [5,

10].

Запас надежности КН сначала устанавливают или определяют для

нового станка по выходным параметрам точности (см. п. 2.2); он показывает,

насколько фактические параметры, определяющие точность станка, отличаются от

заданных предельных значений, при которых наступит отказ по точности. При

работе станка запас надежности уменьшается и при КН = 1

наступает отказ по точности. Чем больше КН, тем выше

потенциальные возможности станка по сохранению своей работоспособности.

Запас надежности КН определяется при программном методе

испытания станков (см. п. 17.3), и его оценка не связана с длительностью

работы станка, как это имеет место для всех других показателей надежности.

Коэффициент технического использования Кти задает изготовитель; Кти

зависит от времени, необходимого для проведения профилактических,

диагностических и ремонтных работ, предусмотренных системой ремонта и технического

обслуживания, для поддержания оборудования в работоспособном состоянии.

Коэффициент технического использования может быть определен на стадии

проектирования на основании расчета на долговечность узлов и элементов станка,

а трудоемкость ремонта и технического обслуживания назначают в соответствии с

нормативами системы ППР. При эксплуатации станка Кти

определяют по фактическим затратам времени на ремонт и техническое

обслуживание.

Наработка на отказ То — средняя продолжительность работы

станка между отказами характеризует способность к непрерывной работе станка,

его комплектующих изделий и системы управления. Нормативы для То

устанавливает изготовитель станка для различных категорий отказов в зависимости

от сложности восстановления и последствий отказа (согласно принятой предприятием

или отраслью классификации) и раздельно для механической части станка, его

электрических и электронных устройств и системы управления. Фактические

значения наработки на отказ определяют по статистическим данным, полученным при

эксплуатации станка.

Если известны наработка на отказ Т0 и среднее время восстановления Тв утраченной работоспособности станка в период его работы, то коэффициент готовности

Показатели надежности нормируют с учетом достигнутого уровня и выявленных

тенденций повышения надежности отечественных и зарубежных аналогов,

результатов исследований и опытно-конструкторских разработок, а также

технико-экономических возможностей промышленности. Нормирование показателей

надежности связано, в первую очередь, с анализом отказов станка и с оценкой

тех последствий, к которым они приводят. Отказы, возникающие при работе станка,

весьма разнообразны по своей природе и последствиям. В первую очередь их

следует подразделять на постепенные (износные) и внезапные.

Постепенные отказы возникают в результате протекания того или иного

процесса старения, ухудшающего начальные параметры изделия. Основным признаком

постепенного отказа является то, что вероятность его возникновения F(t) в течение заданного периода времени

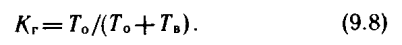

9.5. Классы надежности

зависит от длительности предыдущей работы изделия. Чем дольше

эксплуатировалось изделие, тем выше вероятность возникновения отказа, т.е. F(t2)> F(t1), если t2> t. К этому виду относится большинство отказов станка, поскольку они связаны с изнашиванием,

коррозией, усталостью, короблением, ползучестью и другими процессами

разрушения и деформирования материалов, из которых создан станок.

Внезапные отказы — это те, причина которых заключается в сочетании неблагоприятных факторов

и случайных внешних воздействий, превышающих возможности изделия к их

восприятию. Основным признаком внезапного отказа является то, что вероятность

его возникновения F(t) в течение заданного

периода времени не зависит от длительности предыдущей работы изделия.

Деление на постепенные и внезапные отказы определяется природой их

возникновения, а не тем, установлена или нет причина отказа. Внезапность отказа

при эксплуатации машины в силу скрытности процесса разрушения еще не означает,

что отказ относится к категории внезапных. Критерием является зависимость F(t) от времени предыдущей работы станка. Для станков внезапные отказы играют

второстепенную роль и связаны обычно с недопустимыми методами эксплуатации.

Деление на отказы функционирования и параметрические отказы см. п. 6.1.

При нормировании показателей надежности в первую

очередь назначают допустимую вероятность безотказной работы P(t) как для станка в целом, так и для основных его узлов и механизмов. Принятое

значение P(t) зависит от последствий отказа, от оценки того экономического (а в ряде

случаев и социального) ущерба, который будет иметь место при выходе станка из

строя. При этом для одного изделия (станка или его узла) все элементы,

определяющие его надежность, должны быть разбиты на категории по последствиям

отказов. Например, для прецизионного станка, предназначенного для обработки

ответственных деталей, к формообразующим узлам предъявляют высокие требования

безотказности, в то время как к элементам, не связанным непосредственно с

точностью обработки, таких требований нет. Следует, однако иметь в виду, что

станочные фирмы с позиций авторитета стремятся создавать надежные конструкции

для всех элементов станка.

В табл. 9.5 приведена градация изделий на классы (категории) надежности в

зависимости от последствий отказов. Для станка в целом эти значения относятся к

его параметрической надежности по показателю точности, т. е. когда отказ

означает обработку на станке детали с недопустимым значением любого из заданных

показателей качества (точности размера и фор мы, волнистости, шероховатости или

дефектности обработанной поверхности).

Ресурс по точности Тр, который определяет продолжительность

работы станка до среднего или капитального ремонта, когда требуется

восстановление координат станка и первоначальных траекторий перемещения

формообразующих узлов, колеблется в достаточно широких пределах и зависит от

конструкции и качества изготовления станка

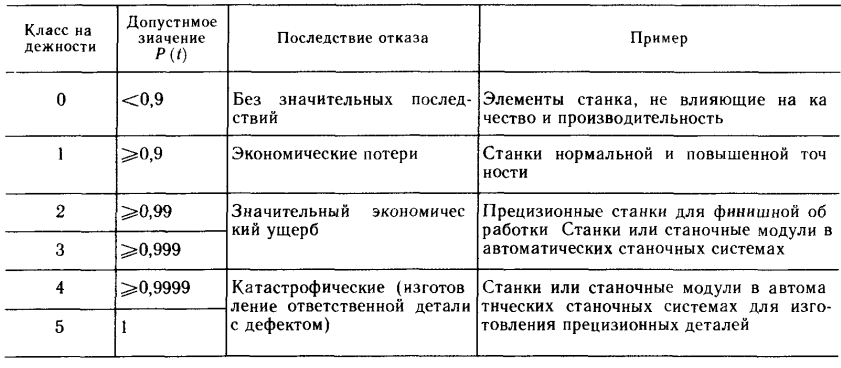

В табл. 9.6 приведены нормы надежности, разработанные в отечественном

станкостроении (руководящий технический материал РТМ2 Н00—14—80 Нормы

надежности) для значений ресурса по точности Тр и наработки

на отказ То Назначаемые показатели должны быть не ниже указанных

Для станков с ЧПУ Кти = 0,8

0,9 особенно

9.6. Нормы надежности универсальных станков

для станков, работающих в автоматизированных станочных системах. Типичным

режимом для ГПС является 20 ч. работы в автоматизированном режиме и 4 ч на

техническое обслуживание (Кти = 0,83).

Значения Кти для универсальных станков с ЧПУ, не включенных в

автоматические системы, рекомендуется иметь не ниже указанных (при двухсменной

работе) для универсальных станков Кти = 0,96, для одношпиндельных

автоматов Кти=0,97, для многошпиндельных автоматов Кти=0,87

Для того чтобы обеспечить установленные показатели надежности, необходимо

выявить основные причины, приводящие к потере станком работоспособности, знать

их закономерности и применять методы расчета и проектирования, обеспечивающие

требуемый уровень надежности станка и его компонентов.