Виды обработки на металлорежущих станках

Продолжаем публикацию материалов из учебного пособия «Металлорежущие станки с ЧПУ» под редакцией В.Б. Мещерякова. На этот раз разберем основные виды обработки заготовок и принципы построения металлорежущих станков с ЧПУ.

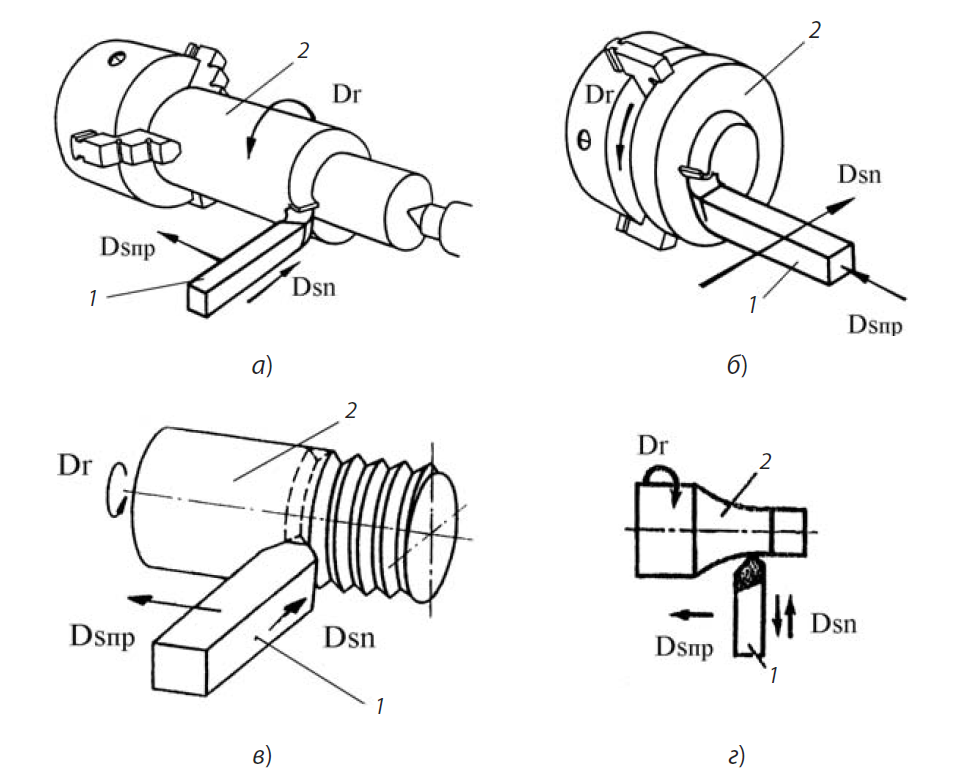

Формообразование поверхностей заготовок точением осуществляется двумя движениями: вращательным движением заготовки (главное движение резания) и поступательным движением резца (движение подачи) (рис.1.3).

Рис. 1.3. Схемы формообразования поверхностей резанием на токарных станках:

а — продольная обработка; б — поперечная обработка; в — нарезание резьбы;

г — обточка фасонной поверхности; 1 — инструмент; 2 — заготовка

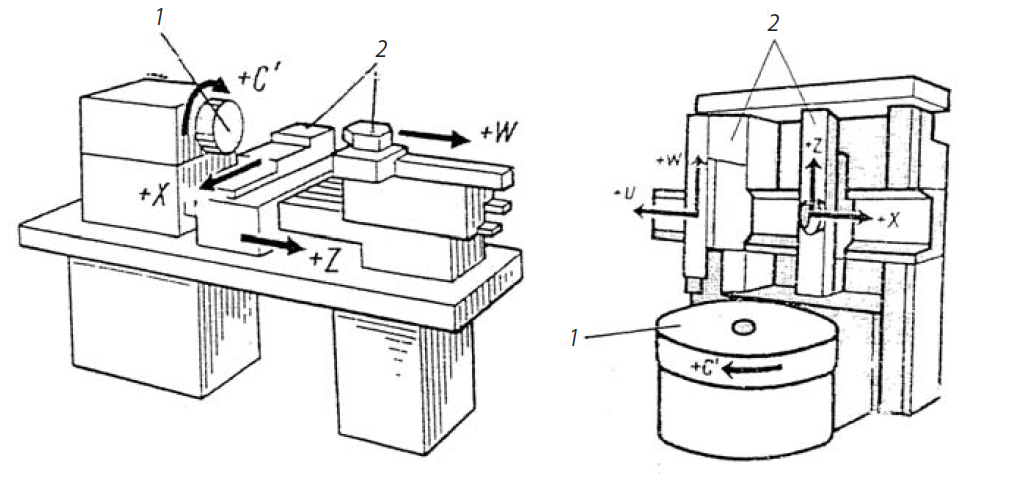

Данная обработка производится на токарных станках с ЧПУ, которые могут быть токарно-револьверные, токарно-карусельные и др.(рис.1.4).

Рис. 1.4. Примеры токарных станков:

а — токарно-револьверный; б — токарно-карусельный

Заготовка на токарно-револьверных станках устанавливается и зажимается в патроне (или в цанге) на шпинделе 1 станка (рис.1.4, а) и получает вращательное движение с заданной частотой, определяемой выбранной скоростью резания (в токарно-карусельных станках заготовка устанавливается на вращающейся карусели 1). Режущие инструменты устанавливаются на суппортах или в револьверной головке 2 и получают движение подачи параллельно оси вращения заготовки (продольная подача по координате Z), перпендикулярно оси вращения заготовки (поперечная подача по координате X).

Токарные станки по технологическому назначению и типам обрабатываемых заготовок подразделяют на центровые, патронные, патронно-центровые, карусельные, прутковые.

Центровые станки служат для обработки заготовок типа валов с прямолинейными и криволинейными контурами. Обрабатываются только наружные поверхности заготовок. Для поддержания правого конца изготавливаемого вала и снижения его прогиба на станке применяется задняя бабка, а при значительной длине применяется люнет.

Патронные станки служат для обработки заготовок типа зубчатых колес, фланцев, шкивов. Обрабатываются как наружные, так и внутренние поверхности.

Токарно-карусельные станки (рис. 1.4, б) предназначены для обработки крупных, тяжелых заготовок, у которых отношение длины (высоты) заготовки к диаметру составляет 0,3–0,5. Это заготовки рабочих колес водяных и газовых турбин, зубчатых колес, маховиков. Особенностью станков является наличие круглого стола-карусели 1 с вертикальной осью вращения.

В прутковых токарных станках с ЧПУ в качестве заготовки применяются прутки длиной порядка 3 м.

Для увеличения количества устанавливаемых режущих инструментов (не только резцов, но и сверл, фрез, метчиков) и сокращения времени смены этих инструментов на токарных станках с ЧПУ устанавливают одну, две и иногда три револьверные головки. Такие станки получили название токарные многоцелевые станки. На некоторых таких станках устанавливается также противошпиндель.

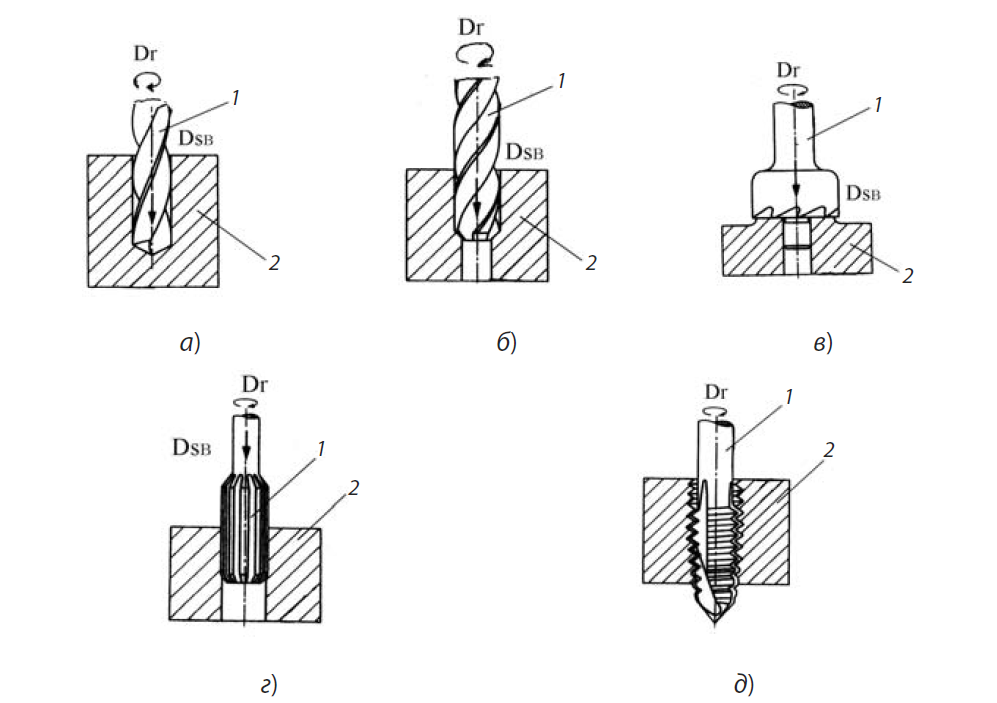

Различные виды обработки отверстий на заготовках осуществляются вращающимся режущим инструментом (сверла, зенкеры, зенковки, развертки, расточные головки, метчики и др.), установленным в шпинделе станка (рис. 1.5).

Рис. 1.5. Схемы обработки отверстий:

а — сверлом; б — зенкером; в — цековкой; г — цилиндрической разверткой;

д— метчиком; 1 — инструмент, 2 — заготовка

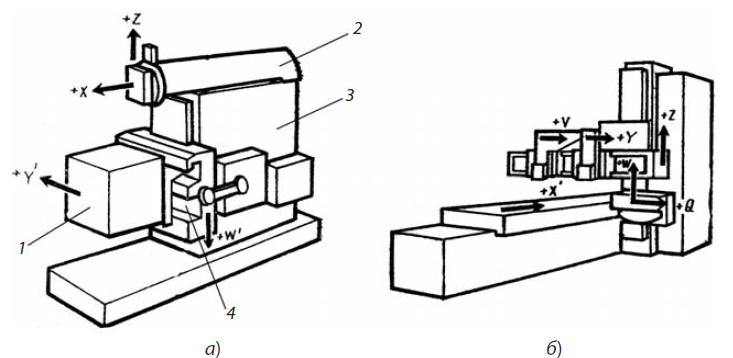

В начальный период разработки станков с ЧПУ выпускались сверлильные станки с ЧПУ (например, мод. 2Р135Ф2 и др.). В настоящее время выпускаются в основном сверлильно-фрезерно-расточные станки с ЧПУ, называемые многоцелевыми станками, с горизонтальной и вертикальной компоновкой шпинделя (рис. 1.6). На этих станках кроме обработки обычных отверстий может производиться расточка точных отверстий и фрезерование поверхностей. Как указывалось выше, обработка различных отверстий, а также фрезерование поверхностей могут производиться и на токарных многоцелевых станках с ЧПУ.

Рис. 1.6. Примеры многоцелевых станков:

а — с горизонтальной компоновкой шпинделя; б — с вертикальной компоновкой шпинделя;

1 — шпиндель; 2 — крестовый стол; 3, 4 — поворотные столы

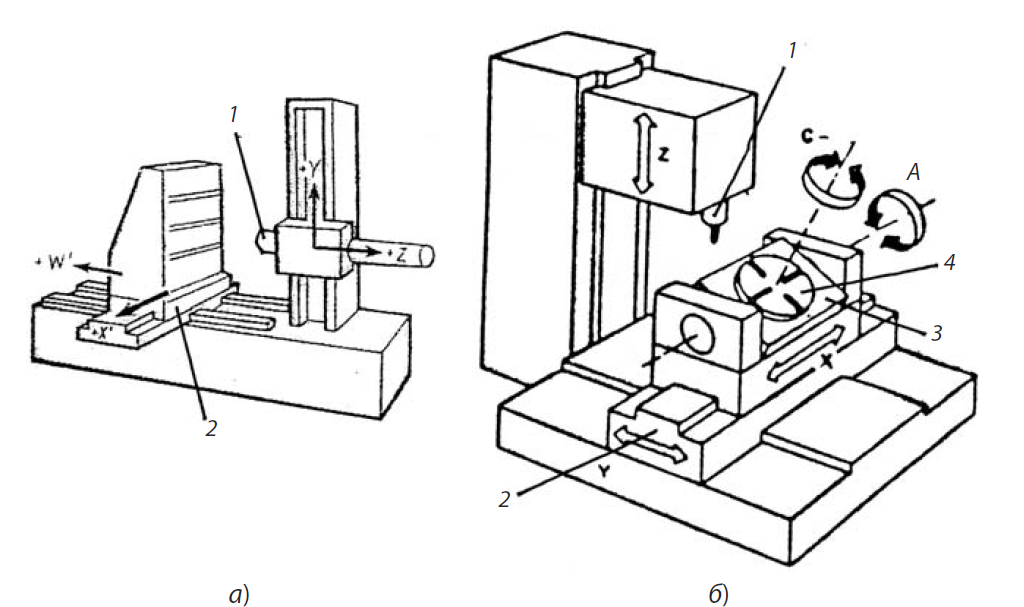

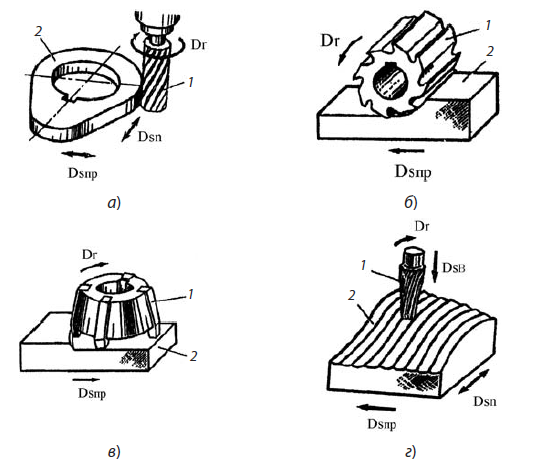

Типовые схемы обработки поверхностей заготовок фрезерованием показаны на рис. 1.7.

Рис. 1.7. Схемы формообразования поверхностей фрезерованием:

а — концевой фрезой; б — цилиндрической фрезой; в — торцевой фрезой;

г — фасонной концевой фрезой; 1 — инструмент; 2 — заготовка

Режущий инструмент (фреза) устанавливается в шпинделе станка и получает вращательное (Dr) движение, а заготовка устанавливается на столе станка и получает продольное (Dsпp) и поперечное (Dsп)перемещения. Вертикальное (Dsв) перемещение получает шпиндельная бабка или консольный стол.

Фрезерные станки с ЧПУ выпускаются как специализированные (в том числе и с револьверной головкой) для обработки деталей в инструментальном производстве (типа штампов), деталей в авиационной промышленности и др.

Обработка поверхностей фрезерованием чаще применяется в многоцелевых станках с ЧПУ совместно с обработкой отверстий (в том числе и на токарных станках). Шлифование является одним из видов обработки резанием, осуществляемым абразивным инструментом — шлифовальным кругом. Его применяют для чистовой и отделочной обработки заготовок с высокой точностью. Для заготовок из закаленных сталей шлифование является одним из наиболее распространенных методов окончательного формообразования (рис. 1.8).

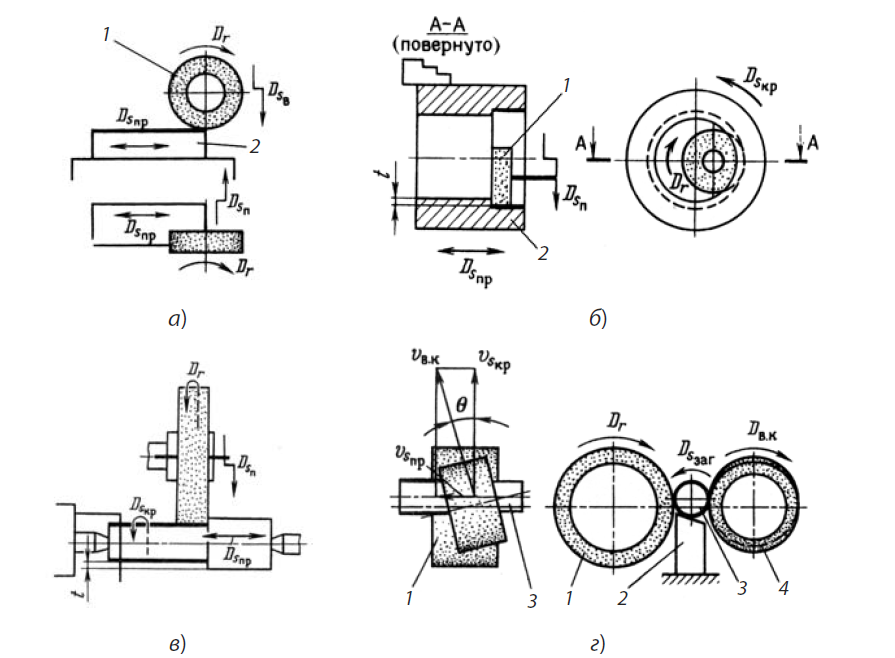

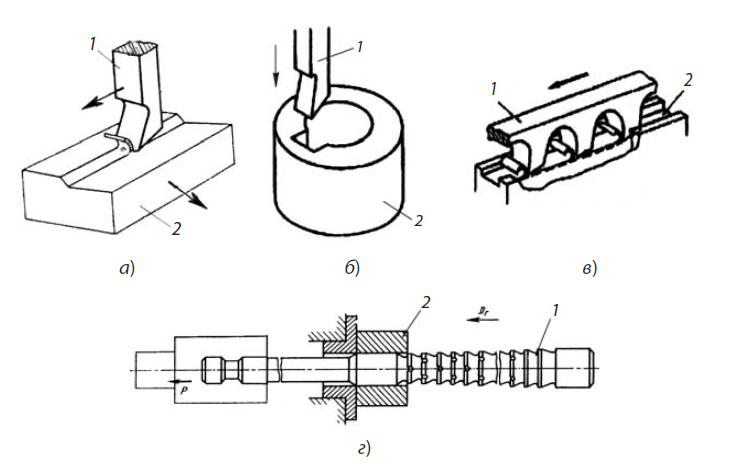

Рис. 1.8. Схемы обработки на шлифовальных станках:

а — на плоскошлифовальных станках; б — на внутришлифовальных станках;

в — на круглошлифовальных станках; г — на бесцентровошлифовальных станках;

1 — шлифовальный круг; 2 — нож; 3 — заготовка; 4 — ведущий круг

При плоском шлифовании (рис. 1.8, а) возвратно-поступательное перемещение заготовки 2 относительно шлифовального круга 1 необходимо для обеспечения продольной подачи Dsпр. Для обработки поверхности на всю ширину заготовка или круг должны иметь движение поперечной подачи Dsп. Периодически происходит и движение подачи Dsв на глубину резания. Движения, осуществляемые при внутреннем шлифовании, показаны на рис. 1.8, б. На некоторых внутришлифовальных станках с ЧПУ применяется револьверная головка с несколькими кругами.

При круглом шлифовании (рис. 1.8, в) движение продольной подачи обеспечивается возвратно-поступательным перемещением заготовки.Вращение заготовки является движением круговой подачи Dsкр.

При бесцентровом шлифовании (рис. 1.8, г) заготовка 3 обрабатывается в незакрепленном состоянии. Ее устанавливают на нож 2 между двумя кругами — шлифующим 1 и ведущим 4. Эти круги вращаются в одном направлении, но с разными скоростями. Трение между ведущим кругом и заготовкой больше, чем между ней и рабочим кругом. Вследствие этого заготовка увлекается во вращение со скоростью, близкой к окружной скорости ведущего круга.

Перед шлифованием ведущий круг устанавливают наклонно под углом θ (1–7°) к оси вращения заготовки. Вектор vв.к скорости этого круга разлагается на составляющие, и возникает скорость движения подачи vsпр. Поэтому заготовка перемещается по ножу вдоль своей оси и может быть прошлифова на на всю длину. Чем больше угол θ, тем больше подача.

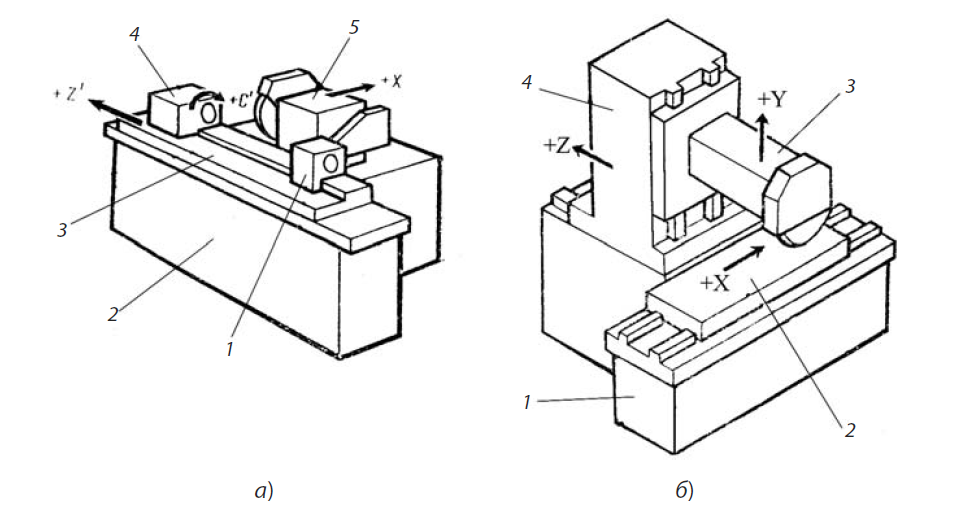

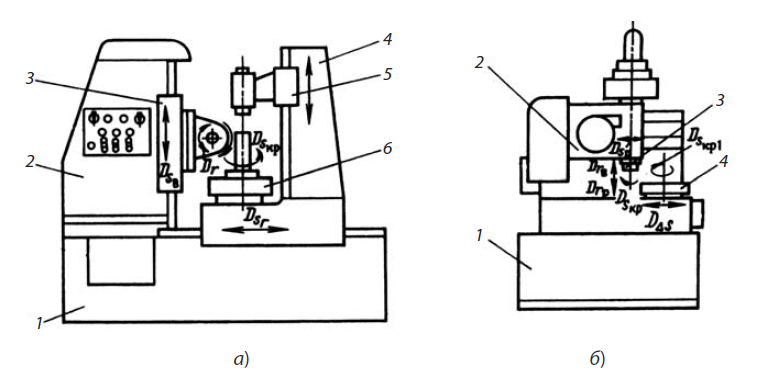

На рис. 1.9 показаны кругло- и плоскошлифовальные станки и основные движения в них. Круглошлифовальный станок состоит из следующих основных узлов (рис. 1.9, а): станины 2, стола 3, передней бабки 4 с коробкой скоростей, шлифовальной бабки 5, задней бабки 1.

Рис. 1.9. Примеры шлифовальных станков:

а — круглошлифовальный; б — плоскошлифовальный с горизонтальным шпинделем

Наибольшее распространение получили методы шлифования на центрах (см. рис. 1.8, в). Возможно консольное закрепление заготовок в кулачковых патронах.

На плоскошлифовальном станке (рис. 1.9, б) заготовка устанавливается на столе 2, который имеет возвратно-поступательное движение по направляющим станины 1. Шлифовальный круг установлен в шпиндельной бабке 3, имеющей вертикальное перемещение настойке 4, которая, в свою очередь, имеет поперечное перемещение по направляющим станины 1.

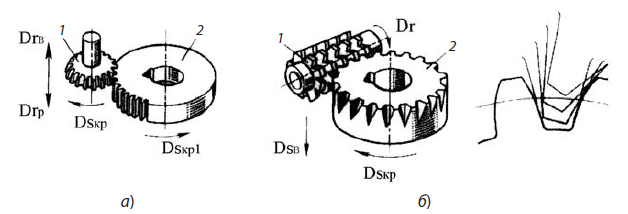

Большую группу изготавливаемых деталей составляют различные типы зубчатых колес. Обработка заготовок зубчатых колес осуществляется несколькими методами, среди которых наибольшее применение получил метод обкатки (рис. 1.10, а, б).

Рис. 1.10. Примеры схем формообразования зубчатых колес:

а — зуборезным долбяком; б — червячной модульной фрезой;

1 — инструмент; 2 — заготовка

Он основан на зацеплении зубчатой пары: режущего инструментаи заготовки. Режущие кромки инструмента имеют профиль зуба сопряженной рейки или сопряженного колеса. Боковая поверхность зуба на заготовке образуется как огибающая последовательных положений режущих кромок инструмента в их относительном движении (рис. 1.10, б). Метод обкатки обеспечивает непрерывное формообразование зубьев колеса.

Наиболее широкое распространение в промышленности получили зубообрабатывающие станки, работающие по методу обкатки: зубофрезерные, зубодолбежные и зубострогальные.

Зубофрезерные станки предназначены для нарезания цилиндрических колес внешнего зацепления с прямыми и косыми зубьями и червячных колес. На рис. 1.11, а показана компоновка и основные движения зубофрезерного полуавтомата. На станине 1 слева установлена неподвижная стойка 2. Фрезу, закрепленную на оправке, устанавливают в шпинделе фрезерного суппорта 3, который перемещается по вертикальным направляющим стойки. Суппорт может поворачиваться в вертикальной плоскости. Заготовку закрепляют на оправке вращающегося стола 6. На корпусе стола, перемещаемом по горизонтальным направляющим станины, установлены задняя стойка 4 с подвижным кронштейном 5 для поддержания верхнего конца оправки.

Рис. 1.11. Примеры зубообрабатывающих станков:

а — зубофрезерный; б — зубодолбежный

Зубодолбежные станки предназначены для нарезания цилиндрических зубчатых колес внешнего и внутреннего зацепления с прямыми и косыми зубьями (рис. 1.11, б). На этих же станках можно нарезать блоки зубчатых колес с малым расстоянием между венцами колес, а также шевронные колеса.

Долбяк, закрепленный в шпинделе 3, получает вращательное и одновременно возвратно-поступательное движение. Суппорт 2 перемещается по направляющим станины 1 в поперечном направлении. Заготовку закрепляют на шпинделе стола 4 и сообщают ей вращательное движение. Кроме того, заготовка имеет возвратно-поступательное движение в горизонтальной плоскости для отвода заготовки от долбяка перед каждым его вспомогательным ходом.

В настоящее время все более широкое применение получают зубофрезерные и зубодолбежные станки с ЧПУ.

Формообразование поверхности заготовок строганием (рис. 1.12, а) характеризуется наличием двух движений: возвратно-поступательно горезца 1 (скорость движения резания) и прерывистого прямолинейного движения подачи заготовки 2, направленного перпендикулярно к вектору главного движения. Процесс резания при строгании прерывистый, и удаление материала происходит только при прямом рабочем ходе. Во время обратного (вспомогательного) хода резец работу не производит. Прерывистый процесс резания способствует охлаждению инструмента, что исключает в большинстве случаев применение смазочно-охлаждающей жидкости (СОЖ).

Рис. 1.12. Примеры схем формообразования:

а — строгальным резцом; б — долбяком;

в — плоской протяжкой;г — круглой протяжкой

Разновидностью строгания является долбление, где главное движение резания — возвратно-поступательное совершает резец 1 в вертикальной плоскости (рис. 1.12, б). Заготовка 2 имеет прерывистую подачу.

Строгальные станки предназначены для обработки резцами плоских поверхностей, канавок, фасонных линейчатых поверхностей. Широкое применение строгальные станки находят в станкостроениии тяжелом машиностроении, когда необходимо обрабатывать крупные, большой массы заготовки станин, корпусов, рам, оснований, колонн и других деталей.

На рис. 1.13 показаны компоновки и основные движения поперечно-строгального (рис. 1.13, а) и одностоечного продольно-строгального станка (рис. 1.13, б).

Рис. 1.13. Примеры строгальных станков:

а — поперечно-строгальный; б — одностоечный продольно-строгальный

На поперечно-строгальном станке заготовка устанавливается на столе 1, который перемещается в поперечном направлении по направляющим консоли 4. Консоль может перемещаться в вертикальном направлении по направляющим стойки 3. Строгальный резец установлен в откидном резцедержателе на суппорте ползуна 2, который осуществляет возвратно-поступательные движения: вперед — рабочий ход со съемом припуска; обратно — вспомогательный.

На долбежных станках главное движение резания — возвратно-поступательное в вертикальной плоскости — сообщают ползуну, на котором установлен резцедержатель с резцом. Заготовку закрепляют на столе станка, который имеет прерывистое движение продольнойи поперечной подач.

Обработка заготовок 2 протягиванием (рис. 1.12, в, г) производится многолезвийным режущим инструментом — протяжкой 1 при ее поступательном движении относительно неподвижной заготовки (главное движение резания). По форме различают круглые, шлицевые, шпоночные, многогранные и плоские протяжки.

Протяжные станки отличаются простотой конструкции и эксплуатации. Это обусловлено тем, что формообразование поверхности на протяжном станке осуществляется копированием формы режущих кромок зубьев инструмента.

Протяжные станки предназначены для обработки внутренних и наружных поверхностей различной формы, чаще всего в условиях крупносерийного и массового производства. В зависимости от вида обрабатываемых поверхностей их делят на станки для внутреннего и наружного протягивания; по направлению главного движения — на горизонтальные и вертикальные.

Подробные технические характеристики отечественных станков, в том числе и станков с ЧПУ, приведены в соответствующей литературе.