Продольно-фрезерные станки

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем продольно-фрезерные станки.

Станки данного типа универсальные и предназначены для обработки корпусных и крупногабаритных деталей в условиях единичного и серийного производства. Фрезерование заготовок на этих станках производится главным образом торцовыми твердосплавными головками, а также цилиндрическими, концевыми и другими фрезами. Высокая жесткость и мощность продольно-фрезерных станков позволяет обрабатывать заготовки с большими сечениями среза. Эти станки изготовляют с шириной стола 3200…5000 мм.

Продольно-фрезерные станки делятся на одностоечные и двухстоечные и имеют несколько фрезерных шпинделей. Все современные продольно-фрезерные станки отличаются удобством обслуживания, повышенной точностью и высокой производительностью.

Продольно-фрезерные станки имеют дистанционное управление с подвесного пульта, механизированный зажим подвижных узлов, автоматический отвод фрезы от детали при быстром ходе стола, дистанционное бесступенчатое регулирование скорости подач (для станков с шириной стола 5000 мм и более), механизмы отвода стружки из зоны резания и другие виды механизации.

Тяжелые станки оснащены механизмами для установки тяжелых фрез, накладными угловыми фрезерными головками, механизмами для отсчета перемещений. На станках с шириной стола 3200…5000 мм можно производить строгание, сверление, растачивание.

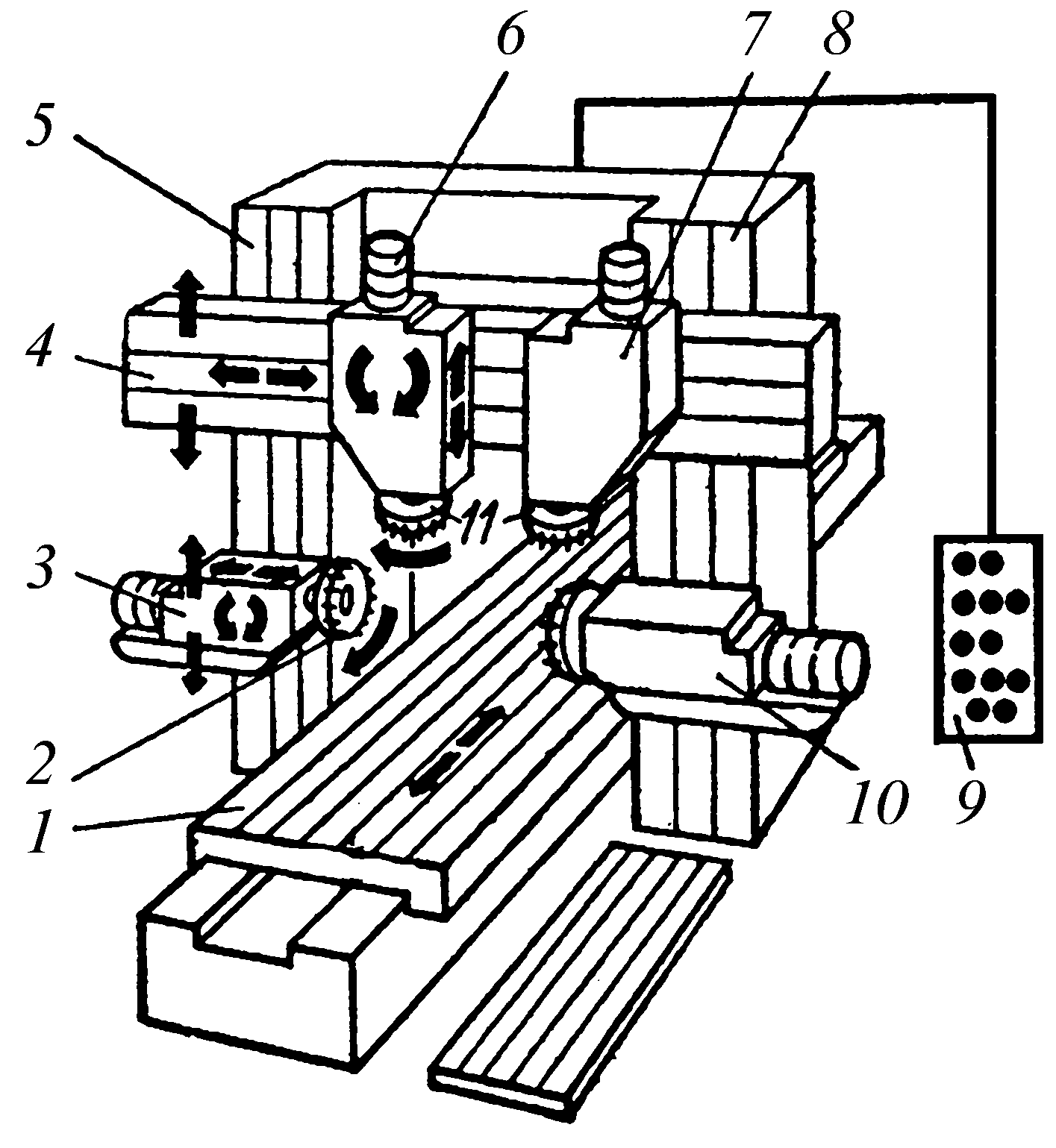

Рис. 3.9. Продольно-фрезерный станок:

1 – стол; 2, 11 – фрезы; 3, 6, 7, 10 – шпиндельные головки;

4 – траверса; 5, 8 – стойки; 9 – пульт управления

На рис 3.9 показана схема четырехшпиндельного продольно-фрезерного станка. Фрезерование заготовок на этом станке можно осуществлять с одной, двух или трех сторон. Заготовку размещают на столе 1.

Фрезы 2, 11 устанавливают в шпиндельные головки 3, 6, 7, 10, каждая из которых имеет индивидуальный отдельно управляемый привод вращения фрезы и перемещения головки.

Конструкция горизонтальных 3, 10 и вертикальных 6, 7 головок позволяет обеспечить наклон оси шпинделя относительно нулевого положения в обе стороны на угол 30°, благодаря чему возможны фрезерование, сверление и другая обработка заготовок с наклонно расположенными поверхностями.

Шпиндельные головки 3 и 10 по высоте стоек 5 и 8 могут быть установлены в фиксированном положении. При этом отсчет величины перемещения производят по основной шкале и шкале нониуса, цена деления которой составляет 0,05 мм. Некоторые станки снабжены датчиками отсчета положения, цена деления которых 0,01 или 0,005 мм. Установку по высоте шпиндельных головок 6 и 7 достигают перемещением траверсы 4 по стойкам 5 и 8. У каждого шпинделя предусмотрено ручное установочное перемещение гильзы со шпинделем вдоль оси, которое осуществляется маховичком. Положение гильзы со шпинделем фиксируется ручным зажимом.

На станке возможна обработка заготовок по одной из следующих схем:

- обработка заготовки (или заготовок) только при подаче стола; шпиндельные головки и траверса закреплены;

- обработка заготовки только с использованием перемещения (подач) шпиндельных головок; стол и траверса неподвижны;

- фрезерование заготовки с подачей стола и одной из шпиндельных головок; остальные головки и траверса закреплены;

- обработка заготовок при подаче стола; все остальные элементы закреплены; переход в заданном положении стола к подаче одной из шпиндельных головок.

При необходимости на станках этого типа возможна обработка по полуавтоматическому циклу «быстрый подвод–рабочая подача–быстрый отвод в исходное положение–остановка». Для осуществления заданного цикла предусмотрены кулачки, устанавливаемые в боковом пазу стола, и путевые выключатели, расположенные на станине. Управление элементами станка производят с пульта 9.

Отдельные модели продольно-фрезерных станков имеют цикловое управление, цифровую индикацию, систему преднабора координат и т.п. На таких станках можно также выполнять сверлильные и расточные операции по заданным координатам отверстий. Устройство цифровой индикации и преднабора координат позволяет автоматизировать процесс выхода подвижных элементов станка на заданную координату и повысить точность обработки.