Процессы при резании на станках с ЧПУ

Расчет динамических процессов при резании и их влияние на точность

обработки

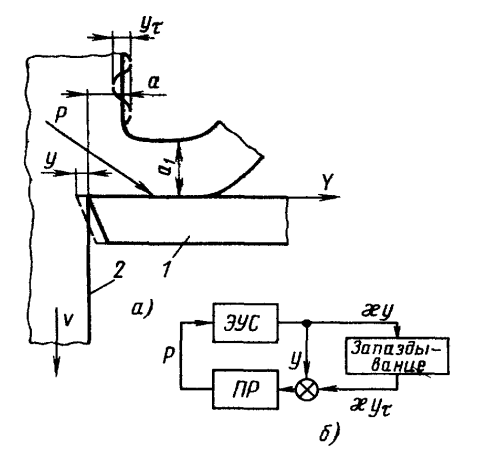

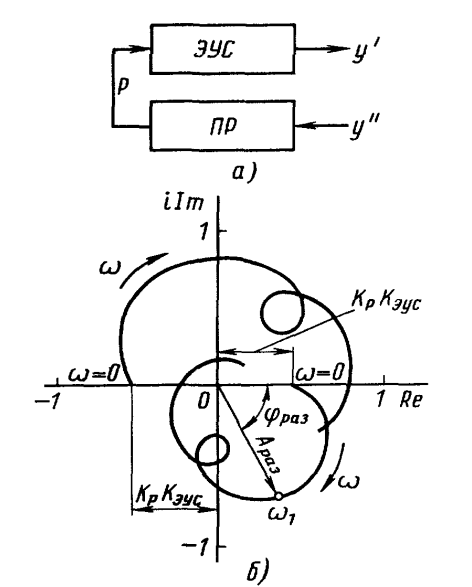

Расчетная схема станка при резании охватывает замкнутую динамическую систему полностью. Однако для анализа удобно представить динамическую систему в виде эквивалентной одноконтурной системы (рис. 8.13). Эквивалентной упругой системой в этом случае является динамическая система станка при вспомогательных и установочных движениях.

Прямая связь в динамической системе при резании выражается силой резания, деформирующей эквивалентную упругую систему. Обратная связь реализуется через изменение толщины срезаемого слоя (при обработке с толщиной срезаемого слоя существенно меньшей, чем его ширина) при деформировании системы.

Рис. 8.13. Схема смещений y резца (1) и заготовки (2) при резании (а) и эквивалентная динамическая система станка при резании (б): ух — изменение толщины срезаемого слоя,

равное смещению резца и заготовки при предыдущем рабочем ходе; х — коэффициент

перекрытия следа по ширине срезаемого слоя

Обратная

связь складывается из двух составляющих: одна совпадает по времени с

деформированием, другая проявляется с некоторым запаздыванием во времени.

Вторую составляющую называют регенеративной связью. Сущность ее заключается в

том, что при относительном смещении инструмента и обрабатываемой заготовки на

поверхности заготовки (или инструмента, например шлифовального круга вследствие

его изнашивания) остается след в форме переменного припуска. При повторном

проходе этот припуск входит в зону резания как «зафиксированная» на поверхности

заготовки деформация, происходившая во время предшествующего рабочего хода.

Время между рабочими ходами определяет время запаздывания. Иногда говорят, что

первая составляющая обратной связи проявляется при резании «по чистому», а обе

составляющие — при резании «по следу».

В

зависимости от отношения ширины повторно срезаемого слоя к ширине исходного

судят о коэффициенте х перекрытия, который может изменяться от нуля (при

резании по чистому) до единицы при полном перекрытии, например при врезном

точении или шлифовании.

Характеристика эквивалентной упругой системы станка

(по связи с резанием) определяется в простейшем случае, достаточно широко

распространенном, отношением изменения деформации (перпендикулярно поверхности

резания) к внешней силе, соответствующей силе резания. Это модельное

представление удобно при экспериментальном определении характеристики. При проектных

расчетах характеристики системы нет необходимости в замене сложной схемы сил

резания одной силой.

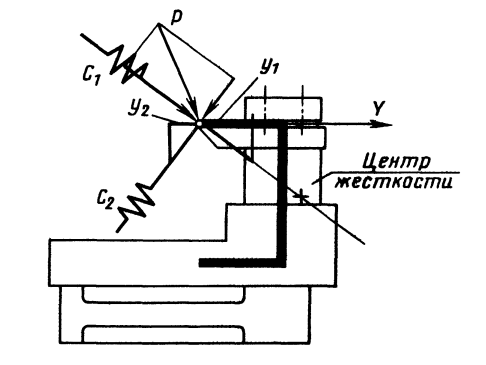

Рис.

8.14. Схема упрощенной модели эквивалентной упругой системы токарного станка

На рис. 8.14 показана схема упрощенной модели

ЭУС токарного станка при врезном поперечном точении. Модель ЭУС принята

плоской для простоты анализа. При этом обрабатываемая заготовка вращается, суппорт

перемещается. Перемещение вершины резца под действием силы резания

определяется деформацией суппорта как упругой системы» жесткость которой в

двух перпендикулярных направлениях различна. Ось максимальной жесткости направлена

через центр жесткости суппорта.

Статическая характеристика (м/Н) эквивалентной

упругой системы Кэус=у/Р. Здесь у — изменение смещения

вершины резца по оси Y, перпендикулярной к поверхности резания; У=У1—У2,

где У1,У2 — Проекции деформаций

по осям жесткости на ось Y; Р — изменение силы, соответствующей силе резания.

В зависимости от знака смещения вершины резца

(положительное смещение — от заготовки) возможны три случая: 1) у1>

у2, у> 0; Кэус >

0; 2)у1= у2 , y=0; Кэус = 0; 3)у1 < у2, у< 0; Кэус < 0;

Наличие таких характеристик в сложных пространственных

упругих системах отмечалось в подразд. 8.3. Изложенное модельное представление

необходимо для выявления принципиальных особенностей динамических процессов в

станках. При проектном расчете эквивалентной упругой системы, имеющей более

сложную расчетную схему, переход к такой модели не нужен.

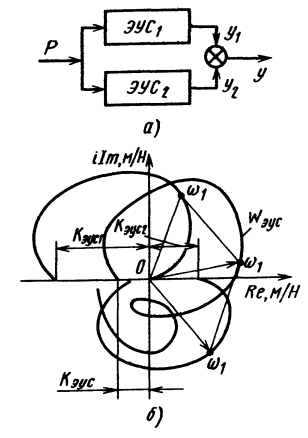

Частотная характеристика системы в рассматриваемом

случае является суммой частотных (комплексных) характеристик независимых

(нормальных — по терминологии теории колебаний) колебательных систем с одной

степенью свободы. На рис. 8.15 показан пример сложения характеристик этих

систем, одна из которых имеет

отрицательный статический коэффициент. Принципиально важной особенностью

динамической частотной характеристики описанной модели упругой системы является

охват ею всех квадрантов комплексной плоскости. Колебательная система с одной

степенью свободы или цепная система с многими степенями свободы имеют частотные

характеристики, лежащие в одной полуплоскости комплексной системы координат.

Экспериментально

характеристики определяют, используя нагружающие устройства в виде вибраторов

различных типов и измерительных преобразователей для фиксирования смещений

между обрабатываемой заготовкой и инструментом. Изменяя частоту колебаний силы,

создаваемой вибратором в рабочем диапазоне частот, определяют соотношение

амплитуд и фазу смещения системы. Можно экспериментально определять частотные

характеристики при других формах возмущающего воздействия, в частности при

ударе. Полученные сигналы измерительных преобразователей силы и смещения

подвергают математической обработке с помощью ЭВМ.

На практике определяют характеристики системы при

резании на режимах, сопровождающихся появлением вибрации. Информация получается

более полной, если используется безынерционный динамометр для фиксирования силы

резания. В этом случае при математической обработке сигналов методами

статистической динамики определяют отношение деформации ЭУС к силе резания.

Преимущество этого метода — наиболее близкое соответствие получаемой информации

реальным условиям работы станка. Однако практически при этом, как правило,

оказывается ограниченным частотный диапазон получаемой характеристики.

Рис. 8.15. Схема (а) и амплитудно-фазово-частотная

характеристика (б) упрощенной модели эквивалентной упругой системы по главным осям жесткости (по

нормальным координатам)

Данные, получаемые при экспериментальном исследовании прототипа станка,

используют при необходимости для уточнения параметров расчетной схемы, а также

при составлении расчетных схем станков аналогичной конструкции.

В подвижном соединении инструмента и обрабатываемой заготовки реализуется

рабочий процесс — резание. Основным параметром, определяющим связь деформации

эквивалентной упругой системы с процессом резания, является изменение толщины

срезаемого слоя. Резание как процесс упругопластического деформирования

содержит сложные внутренние связи между напряженным состоянием, деформациями,

тепловыми процессами и свойствами обрабатываемого материала. В зависимости от

условий резания (режима обработки, геометрических параметров и материала

режущего инструмента; материала заготовки и т. п.) резание может быть

собственно устойчивым и неустойчивым. Устойчивому процессу соответствует образование

сливной стружки, неустойчивому — стружки

надлома, элементной, суставчатой, стружки со срывающимся наростом. В областях

собственной неустойчивости резания возникает автоколебательный процесс

стружкообразования. Примерное постоянство объемов формирующихся элементов стружки

или срывающегося нароста определяет зависимость частоты автоколебательного

процесса от скорости резания: частота растет с увеличением скорости.

Статическая и динамическая характеристики резания могут быть определены

только для собственно устойчивого стружкообразования, т е. при формировании

сливной стружки. Характеристики выражают зависимость силы резания от толщины

срезаемого слоя.

Линеаризуя известные эмпирические зависимости, определяющие силу резания,

можно представить статическую характеристику (Н/м) в следующем виде: КР = Р/у = РУДb. Здесь КР — статическая

характеристика резания как элемента замкнутой динамической системы станка; Р — изменение (отклонение) силы

резания; у — изменение

(отклонение) толщины срезаемого слоя; Руд=σ0ξ — удельная сила

резания, Н/м2, где σ0 — некоторое условное напряжение типа

временного сопротивления обрабатываемого материала; ξ— усадка стружки,

являющаяся характеристикой степени пластического деформирования материала; ξ=a1/a (a1—толщина стружки; а —

толщина срезаемого слоя), Ь —

ширина срезаемого слоя.

Динамическую характеристику резания определяют

раздельно для сил на передней и на задней поверхностях резца (режущего элемента).

Частотная характеристика резания для силы на передней поверхности режущего

элемента Wрп(iω) =Ррп(iω) /у(iω) =Kр/(iTрω + 1), где Ррп

— изменение силы резания на передней поверхности; Тр — постоянная времени резания

(стружкообразования).

Величину Тр (с)

определяют расчетным путем или экспериментально, она характеризует отставание

изменения силы резания от изменения толщины срезаемого слоя: Tр = kɑ0ξ0/ʊ = lР/ʊ, где k= 1...1.5— коэффициент; ɑ0 — заданная толщина срезаемого слоя; ξ0 — заданное (установившееся) значение усадки стружки, lр — длина пути резания за

время Tр , постоянная пути

резания; ʊ — скорость резания.

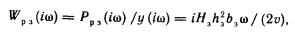

Изменение силы на задней поверхности режущего элемента определяется

значением контактной деформации резцом обработанной поверхности.

На рис. 8.16 показана схема формирования контактной деформации при смещениях

инструмента. При малых смещениях и постоянной высоте контактной площадки в

первом приближении частотная характеристика резания по силе на задней поверхности

имеет вид

где Ррз

— изменение силы на задней поверхности резца; Н3 — контактная жесткость (твердость материала

обрабатываемой заготовки); h3 — высота контактной площадки (фаска,

площадка износа); Ь3

— ширина контактной площадки (как правило, b3> b за счет контакта вспомогательной поверхности).

Сила на задней поверхности пропорциональна первой производной координаты

смещения или скорости колебаний. Изменение силы опережает во времени изменение

толщины срезаемого слоя при смещениях инструмента (но не изменения припуска).

Указанная линейная зависимость силы на задней поверхности резца от скорости

колебаний (скорости врезания в заготовку) является приближенной и используется

при условии Ау <

(tgɑ/2) (ʊ/ω), где Ау — амплитуда колебаний в

направлении, перпендикулярном к поверхности резания; a — задний угол резца.

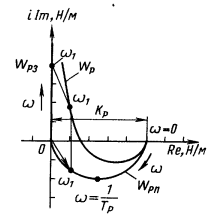

Рис. 8.17. Амплитудно-фазово-частотная характеристика процесса резания

На рис. 8.17 показаны частотные характеристики резания применительно к передней и задней поверхностям. Там же показана суммарная характеристика первого приближения, основанная на допущении, что силы на передней и задней поверхностях действуют по одной прямой

Здесь Кз = Ь3/Ь,

Та —постоянная времени заднего угла (формирования сил на

задней поверхности резца), с; Та

= H3h23/(2ʊPyД} = = la /ʊ, где la — длина пути резания за время Та.

Характеристика показывает, что в зависимости от режимов резания, материала

заготовки, геометрических параметров и материала режущего инструмента, частоты

колебаний сила резания может отставать или опережать по фазе смещение

инструмента. При обработке пластичных материалов (медь, алюминий, электротехническая

сталь и т. п.) влияние сил на задней поверхности мало (мало Н3). При резании твердых или

закаленных материалов изменения этих сил играют значительную роль в динамических

процессах.

8.2. Коэффициенты динамической характеристики процесса

резания

Существенное значение имеет состояние режущей кромки

(радиус закругления, фаска износа и т. п.). Многообразие условий резания,

изменение параметров режущего лезвия по мере его изнашивания определяют соответствующее

многообразие значений параметров динамической характеристики резания.

Например, при изменении скорости резания стали от 20— 30 м/мин до 100—150 м/мин

усадка изменяется в 1,5—2 раза. При изменении радиуса скругления режущей кромки

от значения, близкого к нулю, до 1 мм усадка изменяется также в 1,5—2 раза.

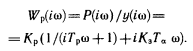

Для расчетов используют значения параметров, типичные для рассматриваемых условий обработки. В табл. 8.2 приведены экспериментально полученные средние значения удельной силы Руд и постоянные пути резания lр и lа при обработке различных материалов острозаточенным резцом. Условия обработки: скорость резания 10—160 м/мин; заданная средняя толщина срезаемого слоя 0,08 мм; передний угол резца 10°; задний угол 8°; материал резца Т15К6; K3= 1.

Инструменты цилиндрической формы (шлифовальные круги,

цилиндрические фрезы и т. п.) в процессе обработки срезают слой, имеющий

переменное сечение (типа «запятой» и т. п.). Динамическая характеристика резания

в этом случае имеет составляющую, определяемую скоростью внедрения, так как

врезание изменяет форму срезаемого слоя Создается опережение силы по фазе

относительно изменения толщины срезаемого слоя.

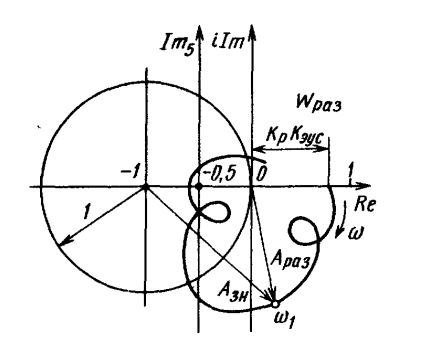

Устойчивость динамической системы станка при резании

оценивается по частотному критерию Найквиста. Применение этого критерия по

отношению к системе с запаздывающей связью, возникающей вследствие образования

регенеративного эффекта при резании по следу, имеет свою особенность. Она

заключается в формировании разомкнутой системы разрывом только связей,

включающих элемент запаздывания.

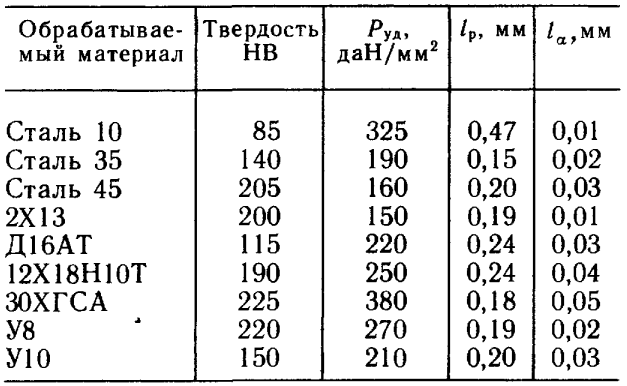

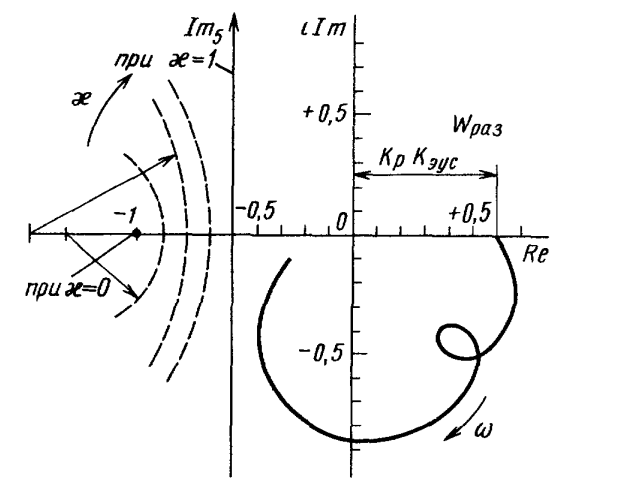

Система устойчива, если характеристика разомкнутой системы (полученная без учета регенеративного эффекта) лежит справа от некоторой линии (окружности), семейство которых показано на рис. 8.18. Для предельных значений коэффициента перекрытия получают прямую lm5, параллельную мнимой оси и проходящую через точку «— 0,5» на вещественной оси, при коэффициенте перекрытия, равном единице, или точку «—1» на вещественной оси при коэффициенте перекрытия, равном нулю (резание «по чистому»). В последнем случае динамическая система станка устойчива, если характеристика разомкнутой системы не охватывает точку «—1». На рис. 8.19 показана схема разомкнутой системы при резании «по чистому». Там же показаны характеристики разомкнутой системы при положительном и отрицательном статическом коэффициенте эквивалентной упругой системы: WРаз(iω)= Wэус(iω)Wp(iω). При этом Аэус(iω) = Аэус(iω)Ар(iω), φраз(iω) = φэус(iω) + φр(iω).

Анализируя возможные модификации характеристики разомкнутой системы, можно

оценить влияние параметров эквивалентной упругой системы и процесса резания на

устойчивость динамической системы станка при резании. Увеличение коэффициента KР резания при увеличении

ширины срезаемой стружки ведет к снижению запаса устойчивости. При некотором

значении ширины стружки характеристика разомкнутой системы достигает границы,

определяемой критерием устойчивости. Такое предельное значение ширины

срезаемого слоя получило название «предельной стружки» и является удобным

параметром для оценки качества станка по устойчивости при проектировании и при

испытаниях прототипов или серийно выпускаемых станков.

Необходимые изменения в конструкции станка, влияющие на повышение

устойчивости при резании, оценивают путем анализа формы колебаний на

собственной частоте, определяемой по той части характеристики разомкнутой

системы, которая достигает границы устойчивости.

После выбора возможных конструктивных решений (повышения жесткости,

демпфирования, изменения конфигурации деталей и т. п.) выполняют повторный

расчет характеристик. Повторный расчет необходим вследствие значительного

влияния связанности колебаний отдельных форм между собой в сложных колебательных

системах. Улучшив характеристику данной формы колебаний, произведенные

конструктивные изменения могут сделать потенциально неустойчивой другую

частотную составляющую. Это справедливо для всех элементов динамической

системы. Например, можно достигнуть увеличения демпфирования колебаний

токарного станка на низкой частоте, соответствующей интенсивным колебаниям

шпиндельного узла и обрабатываемой заготовки, путем усиления эффекта,

оказываемого задней поверхностью резца (создание виброгасящей фаски, расширение

зоны контакта вспомогательной задней поверхности и т. п.).

В этом случае динамическая характеристика резания показывает увеличение составляющей фазового опережения изменения силы резания по отношению к изменению толщины срезаемого слоя. Однако эта фазовая составляющая расширяет высокочастотную составляющую характеристики разомкнутой системы и вызывает появление интенсивных высокочастотных колебаний инструмента. В таких случаях может быть найдено некоторое компромиссное решение.

Рис. 8.18. Схема оценки устойчивости динамической системы станка при

резании

Статическая неустойчивость встречается при резании достаточно часто и носит

название «подрывание» инструмента Она возникает в тех случаях, когда

характеристика разомкнутой системы охватывает точку «—1» на вещественной оси

при нулевой частоте.

При этом происходит интенсивно нарастающее самопроизвольное врезание

инструмента в обрабатываемую заготовку.

Условия потери статической

устойчивости или условия подрывания следующие: Kэус<0; KPKэус| > 1

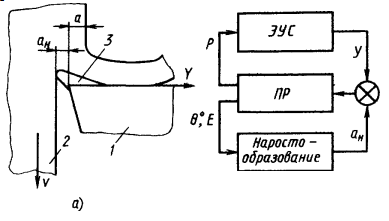

Рис.

8.19. Схема (а) разомкнутой

динамической системы станка при резании «по чистому» и ее частотные

характеристики (б) при положительном и

отрицательном коэффициенте статической характеристики ЭУС

Исключение этих условий достигается путем такой перекомпоновки системы, при

которой статическая характеристика эквивалентной упругой системы станет

положительной. Возможно уменьшение ширины стружки и соответственно

коэффициента резания, а также повышение жесткости, т. е. уменьшение статического

коэффициента эквивалентной упругой системы.

На токарных станках, особенно на операциях отрезания или врезной обработки

широким резцом, условия статической потери устойчивости встречаются часто.

Это объясняется спецификой характеристики упругой системы суппортной группы

таких станков как одного из случаев реализации статической связи между

пространственными деформациями системы.

При формировании элементной стружки или неустойчивого нароста, т. е. при

автоколебательном стружкообразовании, сила резания периодически изменяется. В

этом случае возникает задача оценки колебаний динамической системы станка,

вызванных периодически изменяющейся силой резания. Задача формулируется как

задача взаимодействия автоколебательной системы с пассивной колебательной

упругой системой. На рис. 8.20 показана схема динамической системы при резании

в условиях наростообразования. Связь наростообразования и деформаций упругой

системы определяется зависимостью размера нароста от толщины срезаемого слоя, а

обратная связь — изменением толщины срезаемого слоя, выступающей перед режущей

кромкой частью нароста. В результате анализа такой системы установлена

возможность существования двух режимов колебаний, граница между которыми

определяется примерным соотношением КрКЭус

=1.

В случае малой ширины срезаемого слоя и жесткой эквивалентной упругой

системы, т. е. при указанном соотношении, меньшем единицы, возникают колебания

малой амплитуды с частотой «срыва» нароста, возрастающей с ростом скорости

резания. Они напоминают обычные

вынужденные колебания. При большой ширине срезаемого слоя и малой жесткости, т.

е. при соотношении, большем единицы, интенсивность колебаний значительно

возрастет, достигая максимума при некоторой скорости резания, а затем убывая.

Частота колебаний близка к собственной частоте колебаний упругой системы и

остается постоянной при изменении скорости резания. Нарост срывается с этой же

частотой. Скорость резания, при которой амплитуда колебаний максимальна,

соответствует условию совпадения частоты естественного формирования нароста с

собственной частотой системы.

Рис. 8.20. Схема зоны резания (а) и динамической системы

станка (б) при резании с неустойчивым наростом:

1— резец; 2— заготовка;

3 — нарост

При проектировании станков следует добиваться исключения условий появления

автоколебаний второго типа.

Реакция устойчивой

динамической системы станка при резании на внешние воздействия зависит от вида

внешнего воздействия и характеристики системы. Представляет практический

интерес оценка этой реакции по параметру, определяющему точность обработки.

Следует различать воздействия, оказываемые на эквивалентную упругую систему и

на процесс резания. Реакция замкнутой системы в ее простейшем эквивалентном

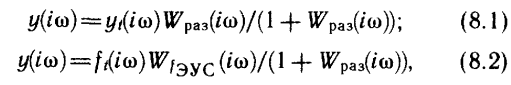

виде одноконтурной системы определяется выражениями

где у(iω) — отклонения заданного

положения инструмента перпендикулярно поверхности резания; уt(iω) = Δ(iω)— заданное изменение

толщины срезаемого слоя (припуска); ft(iw) — заданное внешнее воздействие на эквивалентную упругую систему; WfЭУС(iω) — характеристика эквивалентной упругой системы по

смещению в направлении нормали к поверхности резания при заданном воздействии

f(t).

Статическое отклонение при воздействии на процесс резания реализуется при

срезании постоянного припуска. Отклонение системы, определяющее статическую

погрешность размера заготовки, обрабатываемой на токарном станке, определяется

в соответствии с формулой (8.1) при ω=0: у = ɗ = + ΔKрKэус/(1 + F KрKэус). где ɗ — отклонение радиуса обрабатываемой

заготовки; А — заданный постоянный припуск (настройка системы).

Знаки погрешности соответствуют плюсу или минусу статической характеристики

эквивалентной упругой системы. При отрицательной характеристике размер детали

будет меньше заданного. Кроме того, при равенстве нулю знаменателя (что

соответствует условию статической неустойчивости — «подрыванию инструмента»)

отклонение возрастает теоретически до бесконечности.

Вынужденные колебания при обработке возникают при периодических внешних

воздействиях. Следует различать внешние воздействия на процесс резания и на

эквивалентную упругую систему. Распространена ошибка оценки вынужденных

колебаний при периодическом изменении толщины срезаемого слоя, например при

фрезеровании как обычных вынужденных колебаний упругой системы под действием периодически

изменяющейся силы резания. В действительности закономерности этих колебаний

иные. Как правило, амплитуды вынужденных колебаний в станках малы, и можно

ограничиться линейным приближением.

При срезании припуска переменной толщины из выражения (8.1) с учетом правил

умножения и деления комплексных величин следует: Aу = AΔ Aраз/Aзн, где Aу — амплитуда колебаний

системы (амплитуда следа на поверхности заготовки при резании острым резцом); AΔ — заданная амплитуда

колебаний толщины срезаемого слоя при заданной частоте; Араз —

амплитуда характеристики разомкнутой системы при заданной частоте колебаний; Aзн — амплитуда частотной

характеристики, стоящей в знаменателе выражений (8.1), (8.2), определяющих

реакцию системы на внешние воздействия; берут по характеристике разомкнутой

системы со смещением начала координат в точку «—1» на вещественной оси (рис.

8.21).

На рис. 8.21 показано построение, необходимое для определения вынужденных

колебаний при резании. Амплитуда колебаний системы и следа на обработанной

поверхности будет меньше заданной амплитуды колебаний толщины срезаемого слоя,

если Араз<Азн.

Для частот воздействия, соответствующих определенным точкам характеристики

разомкнутой системы, это соотношение не превысит единицы при условии расположения

точек справа от прямой Ims. Эта прямая ограничивает область

устойчивости системы при резании по следу при коэффициенте перекрытия, равном

единице.

Особенность такого вида вынужденных колебаний заключается в том, что путем

повышения динамической жесткости и уменьшения ширины срезаемого слоя, т. е.

повышения устойчивости системы (уменьшения радиуса- вектора Aраз), можно практически

устранить вынужденные колебания, например при фрезеровании, даже в случае

резания на резонансных режимах.

При анализе вынужденных

колебаний, вызванных воздействием на эквивалентную упругую систему, необходимо

расчетным путем или экспериментально определить амплитуду колебаний станка при

вспомогательных движениях под воздействием f(t) и при соответствующей частотной

характеристике Wfэус. При неизвестных воздействиях,

как показано в подразд. 8.3, оценивают спектр колебаний при вспомогательных

движениях. Резание изменяет амплитуды колебаний при вспомогательном ходе: Af = Авх(1/Aзн), где Af — амплитуда вынужденных колебаний

системы при резании, т. е. волны на обработанной поверхности при резании

острым резцом; Aвх—амплитуда вынужденных

колебаний при вспомогательном ходе на данной частоте воздействия (или спектральной

составляющей).

Рис. 8.21. Схема для определения

параметров частотных характеристик для оценки вынужденных колебаний при

внешних воздействиях на процесс резания и на эквивалентную упругую систему

Из приведенного выражения следует, что при резании амплитуды колебаний

уменьшаются по сравнению с амплитудами колебаний при вспомогательном ходе на

частотах, соответствующих точкам характеристики разомкнутой системы, лежащим

за пределами единичной окружности с центром в точке «—1» вещественной оси. На

частотах, лежащих внутри окружности, амплитуды колебаний при резании

увеличиваются. Если характеристика разомкнутой системы пройдет через точку

«—1», то амплитуда на этой частоте возрастет теоретически до бесконечности.

Это соответствует границе устойчивости системы при резании «по чистому». Особенность

этих вынужденных колебаний (на частотах в пределах единичной окружности)

заключается в том, что путем повышения устойчивости системы, например уменьшая

ширину срезаемого слоя, колебания нельзя устранить. Их можно уменьшить только

до уровня колебаний при вспомогательном ходе.

В связи с этим, как указано в предыдущем подразделе, при проектировании и

изготовлении станков необходимо принимать меры по устранению или уменьшению

колебаний станка при вспомогательном ходе.

Отклонения системы при переходных процессах оцениваются главным образом

при работе на автоматизированных станках при обработке сложных поверхностей с

меняющимся сечением срезаемого слоя. Во многих случаях отклонения системы

таковы, что необходимо учитывать нелинейность характеристик. При решении

конкретных задач следует учитывать изложенные в данной главе закономерности,

характеризующие особенности динамической системы станка.