Резание металлов на станках с ЧПУ

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем основы резания металлов.

Процесс резания металлов заключается в срезании с заготовки припуска с целью получения детали требуемой формы, размеров и шероховатости обработанных поверхностей.

Основными видами обработки резанием являются: точение, строгание, сверление, фрезерование, шлифование. Эти виды обработки осуществляют на металлорежущих станках различными режущими инструментами – резцами, сверлами, фрезами и др. Причем все режущие элементы в принципе имеют форму клина.

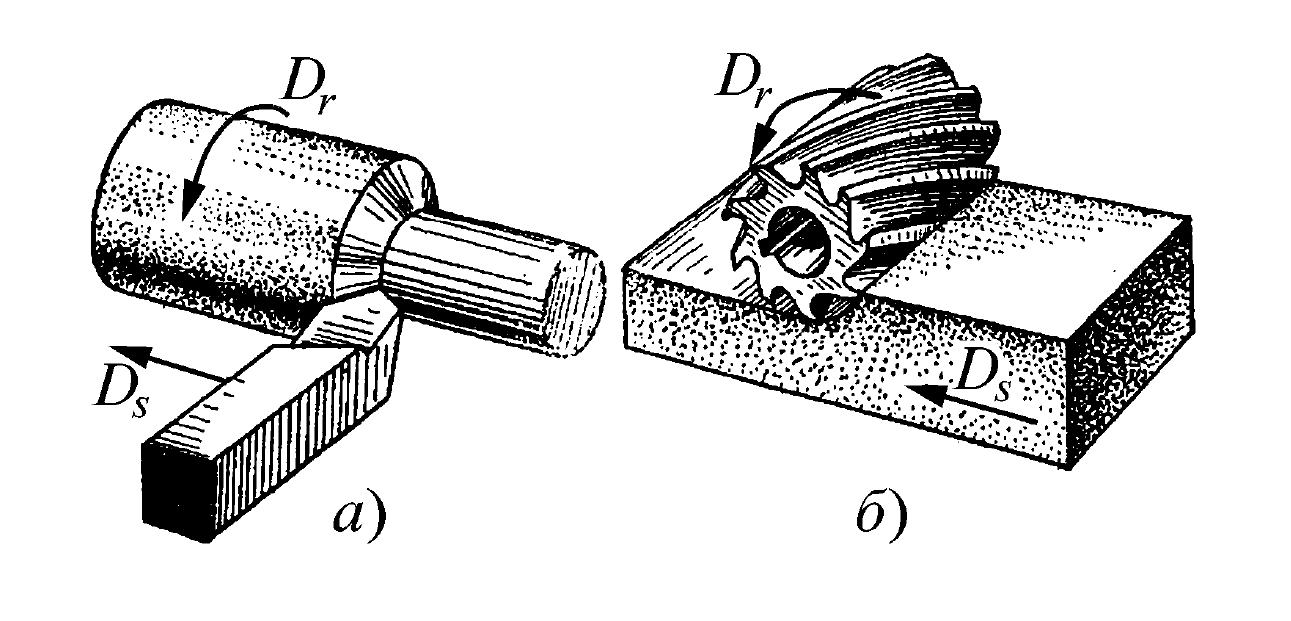

Для осуществления резания необходимо иметь два движения – главное (рабочее) и движение подачи. Главное движение Dr при точении – это вращательное движение обрабатываемой заготовки (рис. 1.1, а). При фрезеровании главным движением является вращение фрезы (рис. 1.2, б). Скорость главного движения определяет скорость резания.

Поступательное движение резца в продольном или поперечном направлениях является движением подачи Ds при точении. При фрезеровании движением подачи будет поступательное перемещение обрабатываемой заготовки в продольном, поперечном или вертикальном направлениях. В процессе резания происходит образование новых поверхностей путем деформирования и последующего отделения поверхностных слоев с образованием стружки.

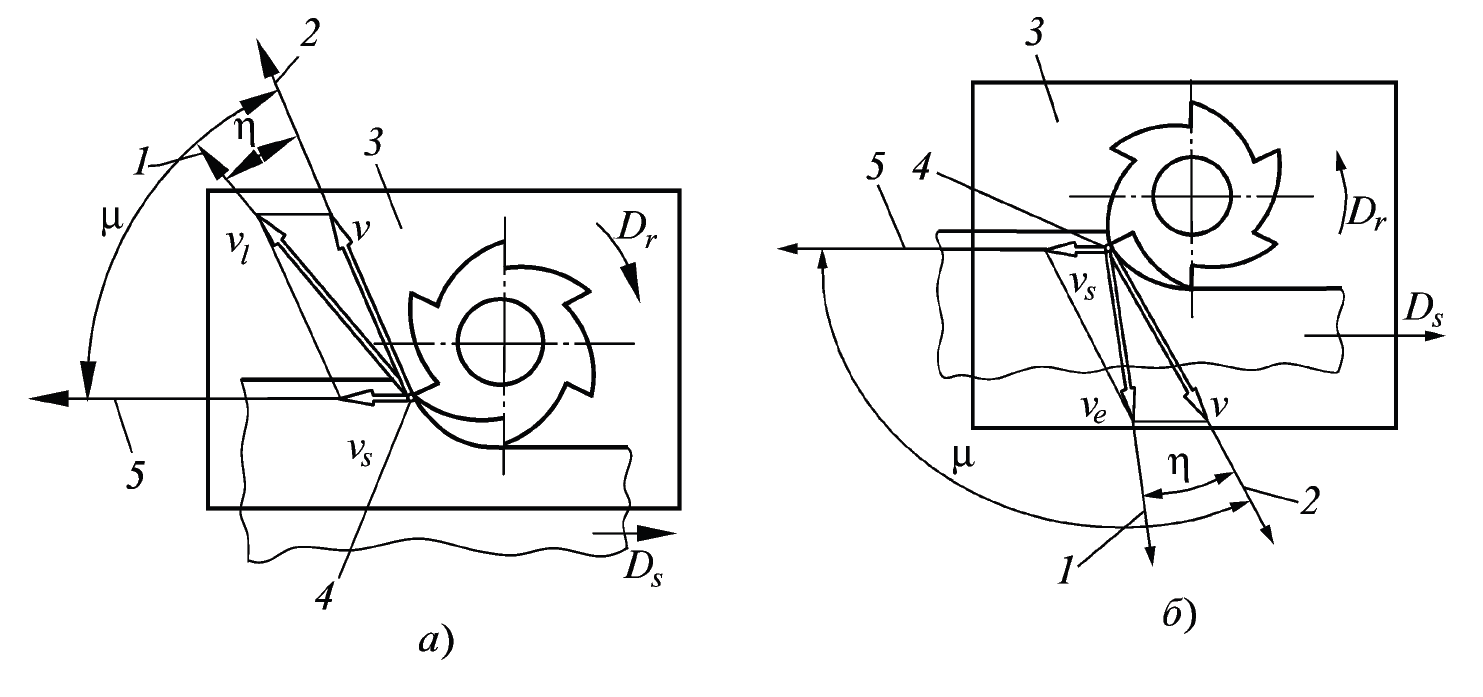

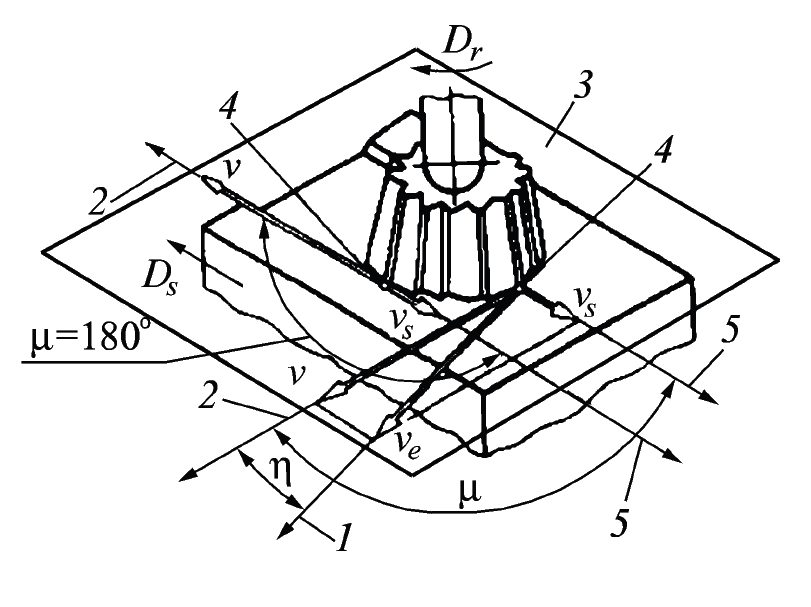

Элементы движений в процессе резания в соответствии с ГОСТ 25762–83 при периферийном фрезеровании приведены на рис. 1.2, а при фрезеровании угловой концевой фрезой – на рис. 1.3.

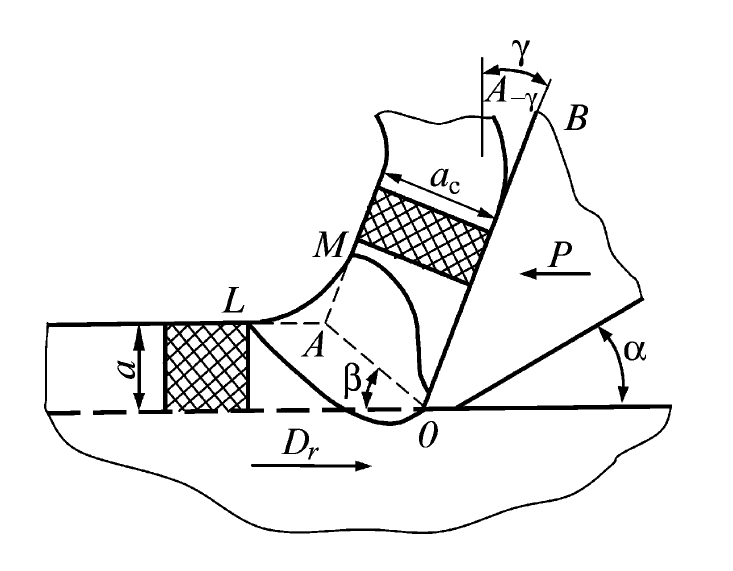

Процесс резания металлов. Под действием силы Р режущий клин с передним углом γ и задним углом α внедряется в обрабатываемый материал и сжимает его передней поверхностью ОВ (рис. 1.4). По мере продвижения клина деформация металла возрастает и срезаемый слой толщиной a превращается в стружку, которая перемещается по передней поверхности.

Основная деформация металла заготовки происходит в зоне OML, называемой зоной стружкообразования. Положение начальной зоны стружкообразования определяется линией OL, соответствующей границе, за которой обрабатываемый материал сохраняет свои исходные свойства. Достигнув конечной зоны ОМ, он получает наибольшую степень деформации и соответственно наибольшую твердость, свойственную уже образовавшейся стружке. При резании деформация распространяется и на поверхностный слой детали.

Следовательно, в результате обработки резанием физико-химические свойства поверхностного слоя детали отличаются от соответствующих данных исходного металла.

Рис. 1.1. Схемы точения (а) и фрезерования (б)

Рис. 1.2. Элементы движений в процессе резания при периферийном фрезеровании:

1 – направление скорости результирующего движения резания ve; 2 – направление скорости главного движения резания v; 3 – рабочая плоскость Ps; 4 – рассматриваемая точка режущей кромки; 5 – направление скорости движения подачи vs; η – угол между направлениями скорости главного движения и скорости режущего движения; μ – угол между направлениями главного движения резания и движения подачи

Рис. 1.3. Элементы движений в процессе резания при фрезеровании концевой угловой фрезой:

1 – направление скорости результирующего движения резания vl; 2 – направление скорости главного движения резания vs; 3 – рабочая плоскость Ps; 4 – рассматриваемая точка режущей кромки; 5 – направление скорости движения подачи vs (обозначение углов η и μ аналогично рис. 1.2)

Рис. 1.4. Схема резания

Установлено, что наибольшее деформирование металла происходит у конечной зоны стружкообразования. Поэтому в целях упрощения принято считать, что весь процесс деформации происходит вдоль некоторой условной плоскости сдвига ОА. Рассматриваемая плоскость проходит через режущую кромку О и точку, полученную пересечением наружных поверхностей срезаемого слоя и стружки. Угол между условной плоскостью сдвига и вектором скорости резания называется углом сдвига и обозначается β. Чем пластичнее материал, тем меньше угол сдвига и тем большую силу необходимо приложить к режущему инструменту.

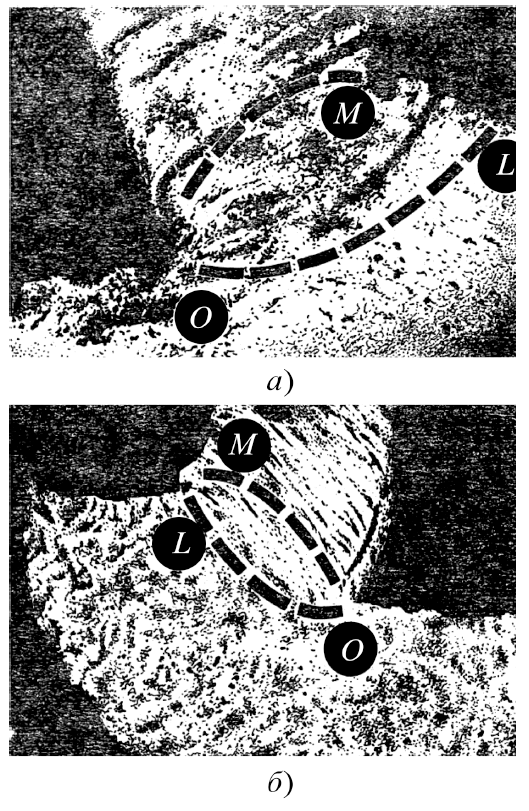

На рис. 1.5 приведены микрофотографии зоны резания при обработке пластичных (а) и хрупких (б) металлов.

Линия OL на рис. 1.5, а почти в 1,8 раза больше, чем на рис. 1.5, б, и, аналогично, сила, затрачиваемая при резании пластичного металла, в 2 раза превышает силу при резании хрупкого. Чем больше передний угол, т.е. чем острее режущий клин, тем меньше деформация срезаемого слоя и сила резания. Однако чрезмерное увеличение переднего угла может привести к поломке режущего клина. Определенное влияние на процесс резания имеет и задний угол α.

Рис. 1.5. Схемы образования стружки (микрофотография) при резании пластичных (а) и хрупких (б) материалов

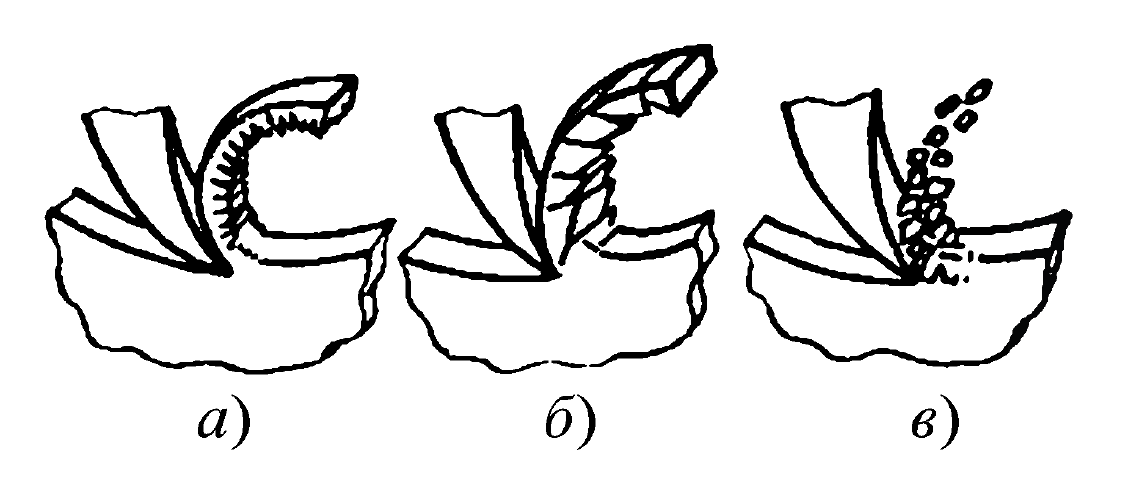

Виды стружек. Образующаяся при резании металла стружка подразделяется на три вида – сливная, скалывания и надлома.

Рис. 1.6. Виды стружек: a – cливная; б – cкалывания; в – надлома

Сливная стружка (рис. 1.6, а) получается обычно при резании пластичных и вязких металлов. В этом случае стружка не разделяется на отдельные части и имеет вид сплошной витой ленты.

Стружка скалывания (рис. 1.6, б) образуется при резании среднетвердых металлов. Эта стружка на наружной поверхности имеет явно выраженные зазубрины с видимыми плоскостями скалывания.

Стружка надлома (рис. 1.6, в) получается при обработке хрупких металлов типа чугуна и бронзы и состоит из мелких кусочков металла.

Характеристики стружки. При резании толщина стружки получается больше толщины срезаемого слоя (см. рис. 1.4), и это различие будет тем значительнее, чем меньше угол сдвига. Следовательно, определив отношение толщин стружки и срезаемого слоя, можно приближенно оценить деформацию металла в зоне стружкообразования.

Отношение толщины стружки ас к толщине срезаемого слоя а называется коэффициентом утолщения стружки Kа. Если резание прерывистое, то можно определить отношение длины срезаемого слоя (длина пути, пройденного зубом, l) к длине полученной стружки lc. Это отношение называют коэффициентом укорочения стружки Kl. Коэффициент уширения стружки Kb – это отношение ширины стружки bc к ширине срезаемого слоя. При пластической деформации объем удаленного металла остается постоянным, т.е.

аc/а = l/lс .

При резании хрупких металлов образуется стружка надлома и коэффициент утолщения стружки имеет небольшое значение (Ka = 1…3); в случае же обработки пластичных металлов (например, меди) значение Ka может достигать 10. С увеличением скорости резания коэффициент утолщения стружки снижается.

Коэффициенты утолщения, укорочения и уширения стружки в ряде случаев используются для оценки процесса резания. Существуют методики, в соответствии с которыми по этим коэффициентам можно определять величину силы резания, необходимую для образования стружки, степень деформации поверхности и т.д.

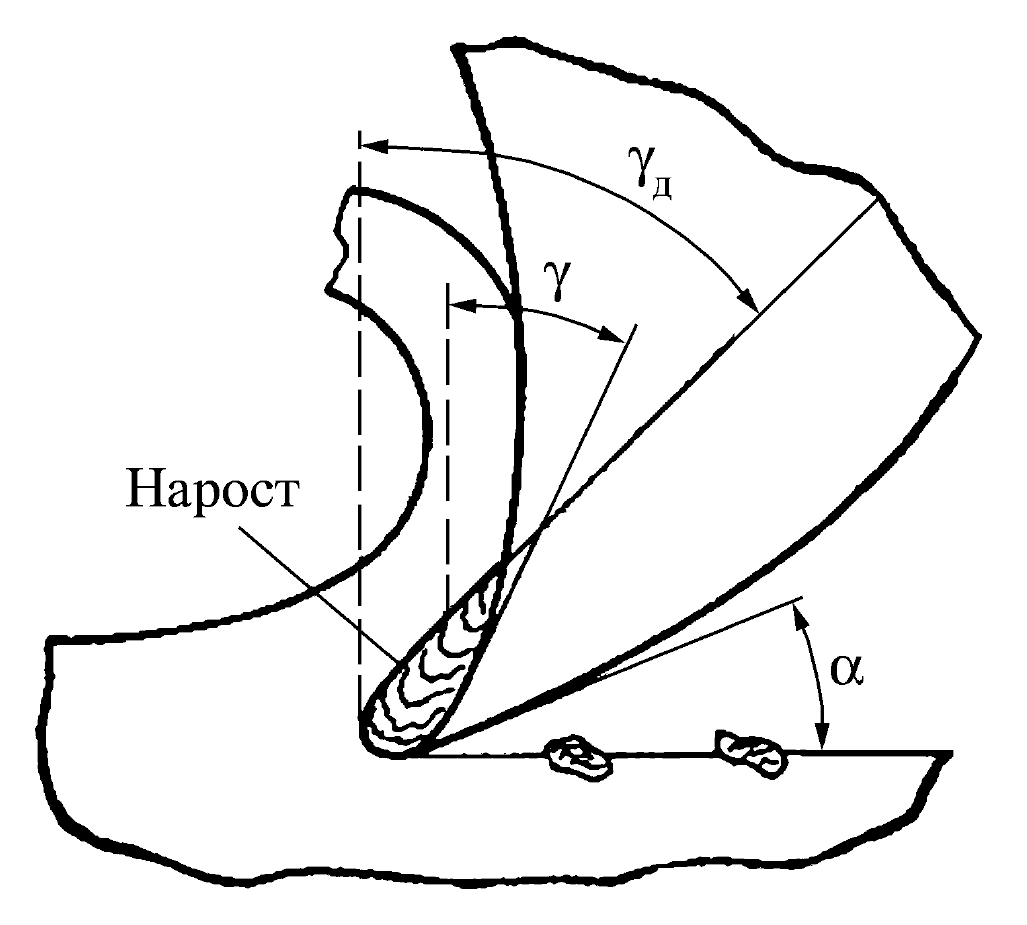

Образование нароста и его влияние на процесс резания. При резании на передней поверхности инструмента вблизи режущей кромки происходит налипание металла (рис. 1.7). В процессе резания образовавшийся нарост периодически срывается и часть его внедряется в обработанную поверхность, а часть уходит со стружкой.

Рис. 1.7. Нарост при резании металлов

Наростообразование при резании металлов в отдельных случаях можно считать положительным явлением. При появлении нароста увеличивается передний угол клина, т.е. действительный передний угол γд становится больше заданного γ. Снижаются сила и температура в зоне резания. Кроме того, нарост предохраняет переднюю, а иногда и заднюю поверхности режущего инструмента от износа. Но поскольку нарост попадает на обработанную поверхность, то это приводит к повышению ее шероховатости. Внедренные в поверхностный слой детали частицы нароста, твердость которых в 2…3 раза выше твердости исходного материала, могут (если поверхность больше не обрабатывать) царапать поверхность сопрягаемой детали.

Следовательно, образование нароста при резании допустимо только при предварительной обработке и совершенно недопустимо при чистовых операциях.