Режимы фрезерования на станках с ЧПУ

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем режим резания при фрезеровании.

Режим резания – совокупность значений скорости резания, подачи и глубины. Чтобы в каждом конкретном случае правильно установить заданный режим резания, необходимо определить составляющие его параметры.

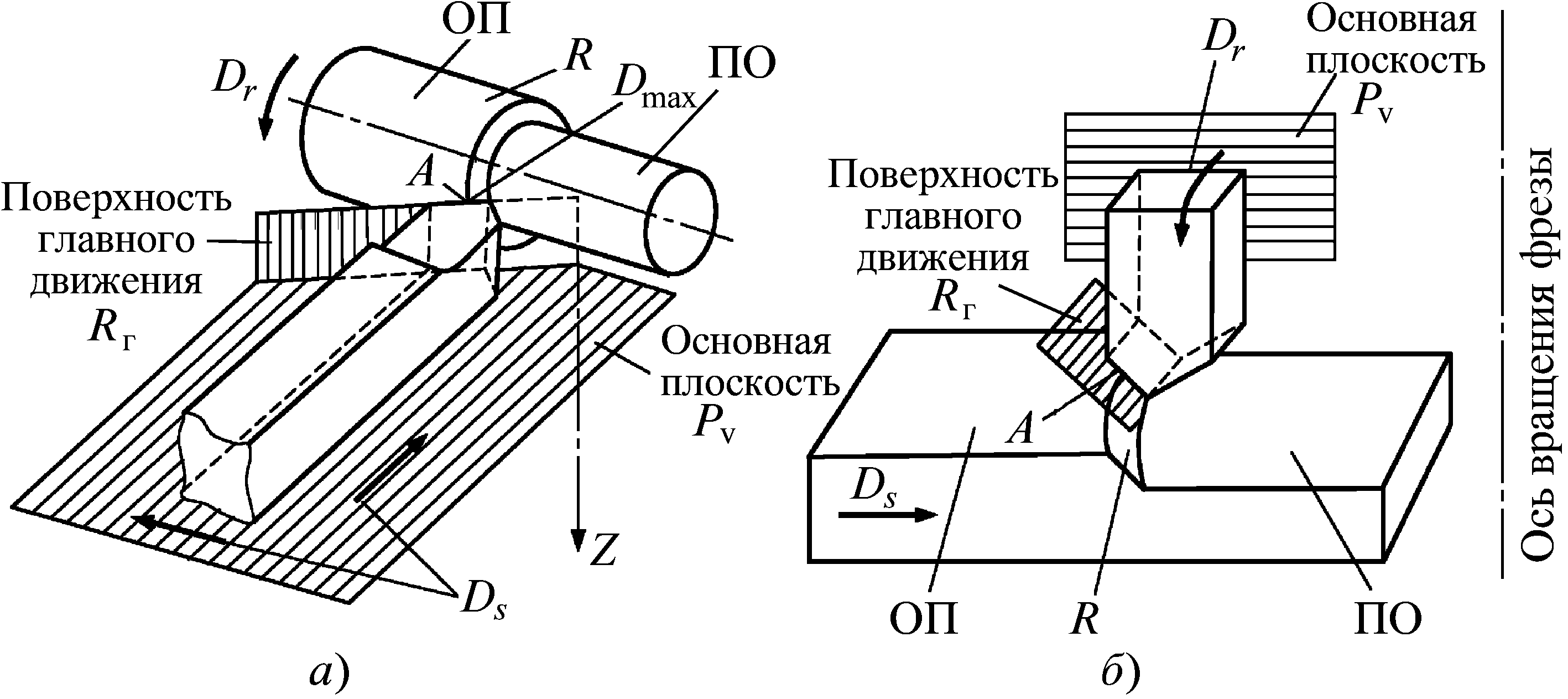

Скорость главного движения резания v – скорость перемещения рассматриваемой точки режущей кромки или заготовки при главном движении. При фрезеровании – это скорость перемещения точки режущей кромки, наиболее удаленной от оси вращения. Рассматриваемый параметр зависит от диаметра фрезы и частоты ее вращения. За один оборот инструмента точка А режущей кромки (рис. 1.38, б) пройдет путь, равный длине окружности с = πDmax , а за 1 мин она пройдет путь, равный произведению πD на частоту вращения фрезы.

Рис. 1.38. Поверхности и плоскости при точении (а) и фрезеровании (б):

ОП – обрабатываемая поверхность; ПО – обработанная поверхность

Скорость главного движения определяют по формуле, м/мин,

v = πDn /1000 ,

или в системе СИ, м/с,

v = πDn / 60000 ,

где D – наибольший диаметр фрезы, мм; n – частота вращения, об/мин.

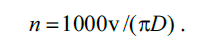

По значению скорости главного движения резания можно определить частоту вращения фрезы (шпинделя станка), об/мин:

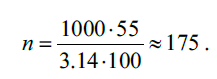

Если, например, скорость главного движения резания принята по нормативам равной 55 м/мин, а диаметр фрезы 100 мм, то частота вращения шпинделя, об/мин,

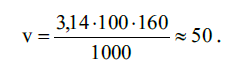

При отсутствии на станке такого значения частоты принимают ближайшее меньшее значение n (например, 160 об/мин). Тогда действительная скорость главного движения резания, м/мин, будет равна:

Если же принять ближайшее большее значение частоты вращения шпинделя, то скорость главного движения резания превысит расчетную, что повлечет за собой снижение стойкости инструмента.

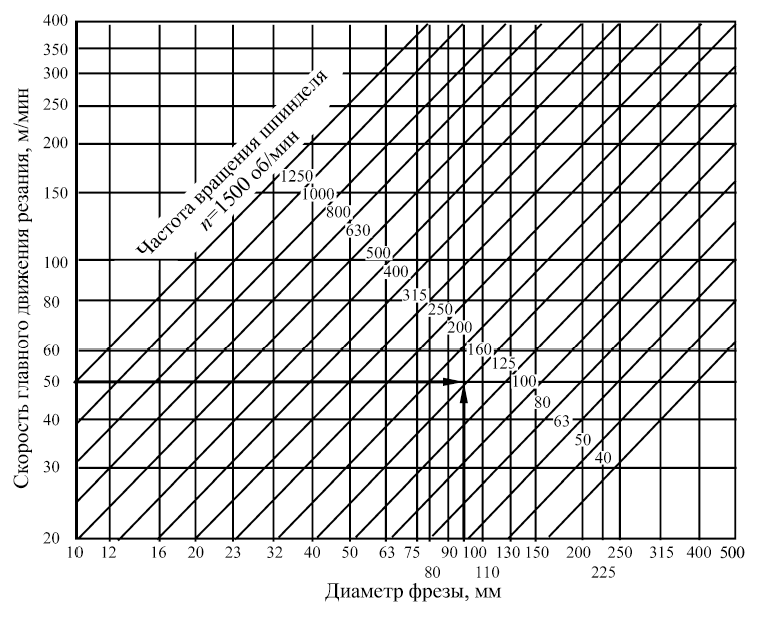

Определить частоту вращения шпинделя (фрезы) по скорости резания и диаметру фрезы особенно просто по номограмме (рис. 1.39). Для этого из точки, соответствующей заданной скорости главного движения резания, проводят горизонтальную линию, а из точки, соответствующей диаметру фрезы, вертикальную. Точка пересечения этих линий и определяет частоту вращения шпинделя (фрезы).

Рис. 1.39. Номограмма для определения скорости резания

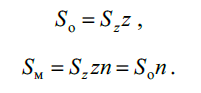

Подача S – величина перемещения стола с заготовкой относительно режущего инструмента в единицу времени. При фрезеровании (рис. 1.40) различают три вида подач: минутная подача Sм (мм/мин) – величина перемещения стола с заготовкой за 1 мин; подача на оборот Sо (мм/об) – величина перемещения стола с заготовкой за один оборот фрезы; подача на зуб Sz (мм/зуб), которая равна перемещению стола с заготовкой за время поворота фрезы на угловой шаг зубьев. Последний вид подачи является исходным для расчета Sо и Sм:

Подача оказывает влияние на многие показатели: производительность, шероховатость обработанной поверхности, характер стружкообразования, силу резания, мощность фрезерования и др.

Если по нормативам подача на зуб принята равной 0,04 мм/зуб, то величины подач на оборот и минутной подачи для фрезы с числом зубьев z = 5 при частоте ее вращения 160 об/мин определяются: So = 0,04 ⋅ 5 = 0,20 мм/об; Sм = 0,2 ⋅ 160 = 32 мм/мин.

Рис. 1.40. Подача при фрезеровании

Рис. 1.41. Элементы срезаемого слоя при фрезеровании

На лимбе привода подач станка следует установить ближайшее меньшее значение минутной подачи.

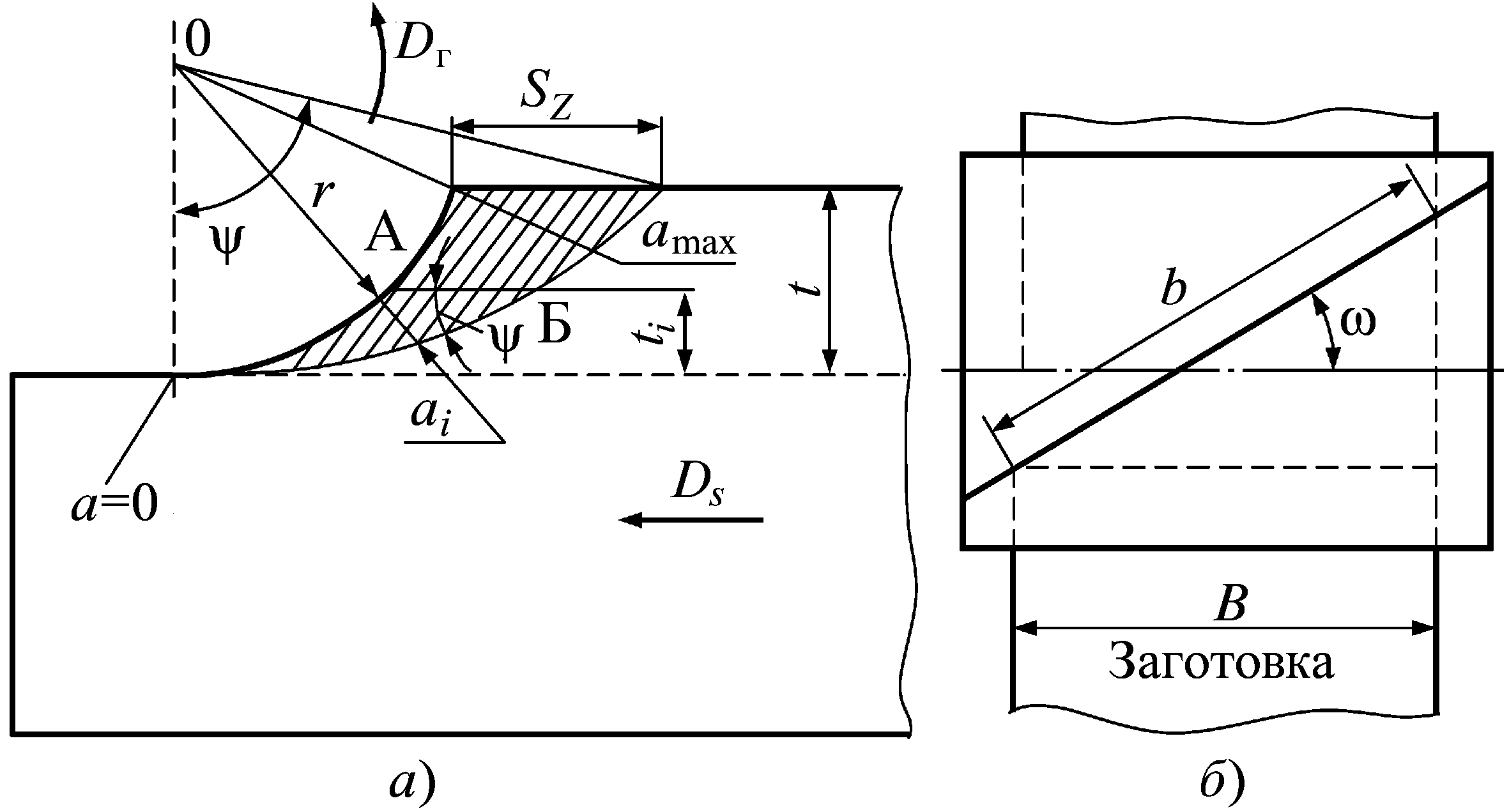

Глубина фрезерования t – это расстояние между обрабатываемой и обработанной поверхностям, измеренное в направлении, перпендикулярном оси фрезы, а ширина В – расстояние между ними, измеренное в направлении, параллельном оси инструмента (см. рис. 1.8).

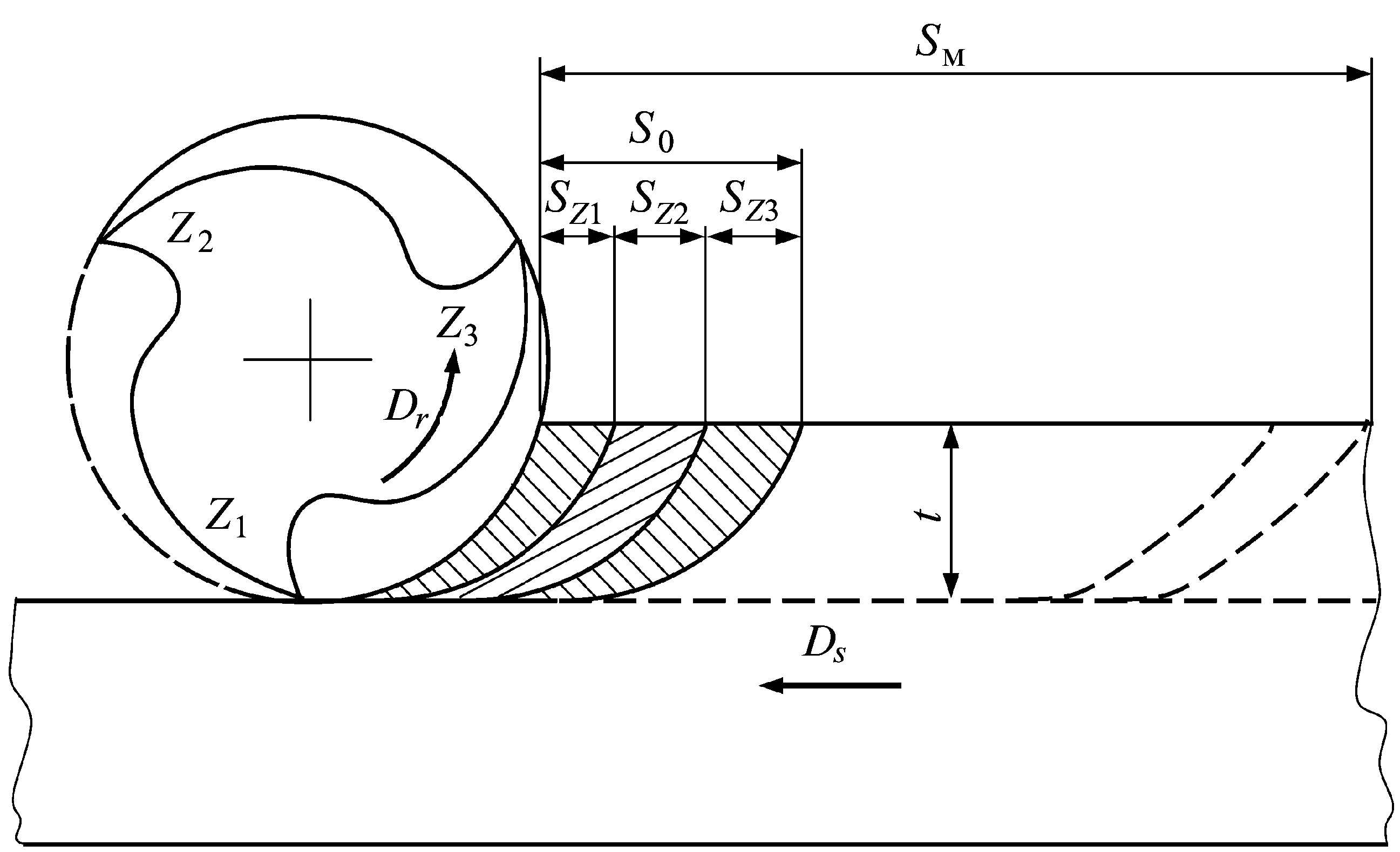

Элементы срезаемого слоя. При цилиндрическом фрезеровании зуб фрезы снимает стружку переменной толщины от 0 до аmax. Толщина срезаемого слоя аi определяется разностью между нормалью 0Б (рис. 1.41, а) и радиусом фрезы r. Наибольшая толщина среза аmax определится по формуле, мм,

где D – диаметр фрезы, мм.

Среднее значение толщины срезаемого слоя, мм,

Ширина срезаемого слоя b (рис. 1.41, б) равна длине соприкосновения главной режущей кромки инструмента с обрабатываемой заготовкой: b = B cos ω. При фрезеровании прямозубой цилиндрической фрезой (ω = 0) b = B.

Площадь f (мм2) срезаемого одним зубом слоя равна:

f = ab .

Толщина срезаемого слоя зависит от положения зуба на участке контакта, следовательно, его площадь – величина переменная.

Максимальное значение fmax (мм2) для одного зуба:

fmax = amaxb ,

а некоторое среднее

fcp = aсрb .

При фрезеровании резание часто осуществляется одновременно несколькими зубьями. Число одновременно работающих зубьев i прямозубых фрез можно определить по формуле:

i = ψ/α ,

где ψ – угол контакта фрезы; α – угол между двумя соседними зубьями (α = 360/z, где z – количество зубьев фрезы).

Если угол контакта для каждого зуба фрезы в данный момент времени соответственно равен ψ1; ψ2; ψ3 и т.д., то площадь срезаемого слоя будет составлять:

для первого зуба f1 = bSz sinψ1 ,

для второго зуба f2 = bSz sinψ2 и т.д.

Суммарная площадь срезаемого слоя, снимаемая всеми зубьями в данный момент времени, будет соответствовать:

Рассмотренные параметры а, b, f могут быть определены для торцовых фрез, а также для других видов фрез и условий их работы. В итоге это позволяет устанавливать объем срезаемого слоя материала за одну минуту (объемную производительность) и по этому показателю сравнивать эффективность работы фрез различных конструктивных решений.

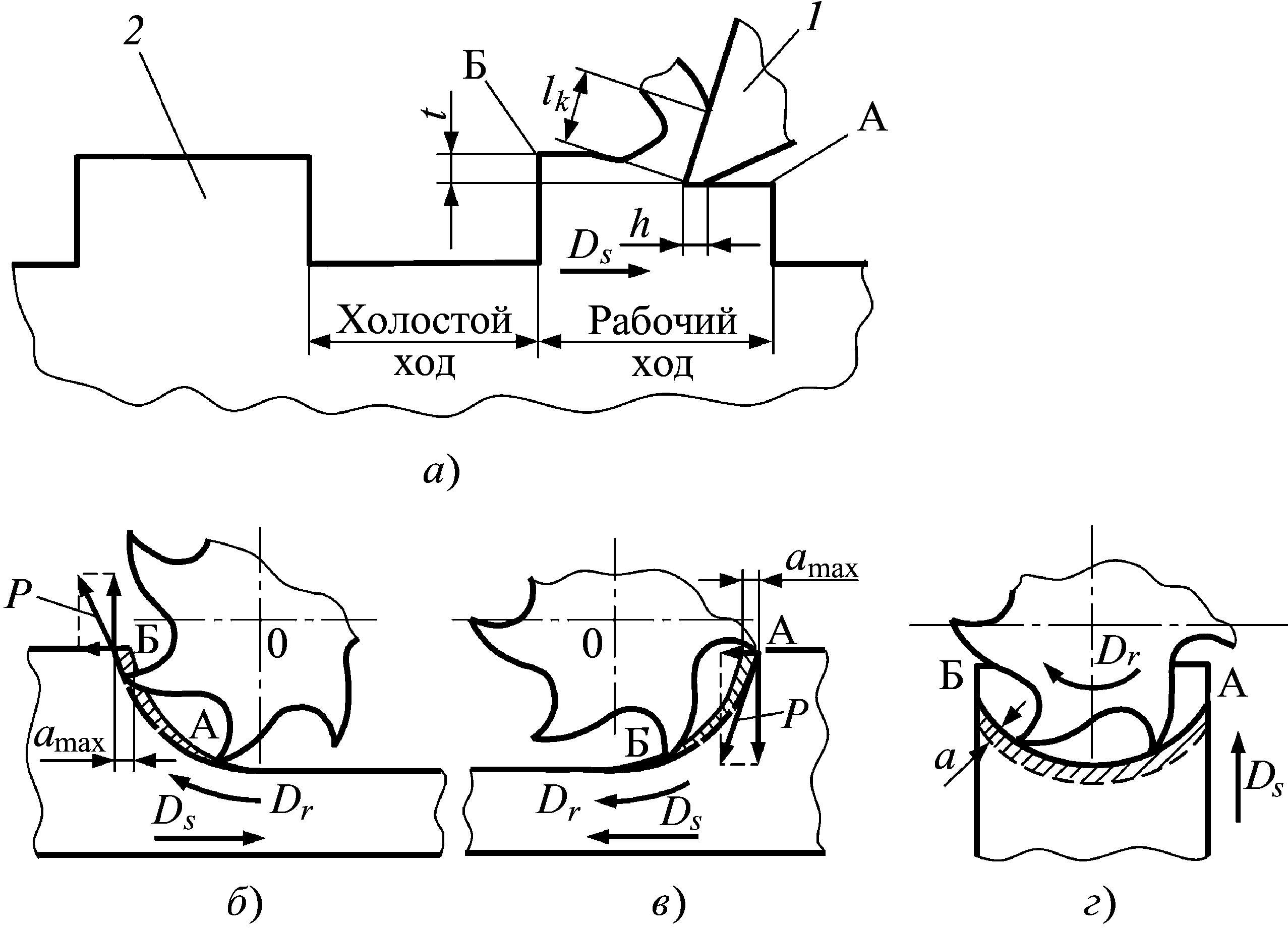

Процесс резания при фрезеровании является прерывистым, так как рабочий ход зуба инструмента чередуется с холостым ходом. Это обусловливает определенный подход к назначению режимов резания, углов заточки зубьев фрез, выбору инструментального материала. При фрезеровании периодически повторяется нагревание и охлаждение рабочих поверхностей зубьев фрезы, происходит активное взаимодействие нагретых элементов фрезы с охлаждающей средой, механические напряжения циклически воздействуют на материал инструмента, наблюдаются интенсивные вибраций элементов технологической системы. Процесс фрезерования можно представить следующей схемой (рис. 1.42, а). Врезание режущего клина 1 в заготовку 2 начинается в точке А с некоторым ударом. С этого момента рабочие поверхности клина (зуб фрезы) находятся под воздействием силовой и тепловой нагрузок. В инструменте и в заготовке возникают механические и температурные напряжения. Величина этих напряжений зависит от изменения толщины срезаемого слоя t, характера воздействия стружки на переднюю поверхность (lk × В) и трения клина (участок h) задней поверхностью и т.д.

Рис. 1.42. Схема резания при фрезеровании

При холостом ходе после перехода инструментом точки Б резание прекращается, силовые нагрузки на клин становятся равными нулю.

При фрезеровании закономерность изменения толщины снимаемого слоя (а следовательно, и нагрузки на зуб) может быть различной. При встречном фрезеровании толщина может изменяться от 0 до аmax (см. рис. 1.42, б), при попутном – от аmax до 0 (см. рис. 1.42, в), при симметричном – равномерно (см. рис. 1.42, г).

Указанное явление носит название неравномерности фрезерования. Оно определяет неравномерную нагрузку на станок, инструмент, обрабатываемую заготовку, приспособление, что является крайне нежелательным как в отношении точности обработки, так и в отношении стойкости инструмента, долговечности и надежности работы систем станка и т.д.

Кроме того, периодически повторяющиеся циклы нагрев-охлаждение инструмента ведут к появлению трещин на зубьях фрез, выкрашиванию кромок и т.п. Поэтому при работах на фрезерных станках стремятся обеспечивать максимально возможную равномерность фрезерования. Это достаточно просто достигается использованием фрез c винтовыми канавками при ширине фрезерования, равной осевому шагу фрезы.