Смазочно-охлаждающие технологические среды

Продолжаем публикацию материалов из учебного пособия «Металлорежущие станки с ЧПУ» под редакцией В.Б. Мещерякова. На этот раз разберем смазочно-охлаждающие технологические среды.

Технологической средой при резании называют вещество, с которым контактируют поверхности режущего лезвия инструмента, стружки и обрабатываемой заготовки в районе зоны резания.

Смазочно-охлаждающие технологические среды (СОТС), применяемые при обработке резанием, подразделяются на жидкие, пластичные, газообразные и твердые. Жидкие СОТС принято называть СОЖ (смазывающе-охлаждающие жидкости).

Применение СОЖ позволяет снизить износ режущего инструмента, улучшить качество обрабатываемой поверхности и повысить производительность труда. СОЖ также удаляет стружку, снижает тепловыделение. В зависимости от процесса резания и материала обрабатываемых заготовок выбирают определенное соотношение между смазывающими и охлаждающими свойствами СОЖ. Снижение трения зависит от смазывающих свойств масла, а эффективность охлаждения — от количества воды, образующей с маслом эмульсию или раствор.

Наибольшее применение (около 95%) находят масляные СОЖ (на основе минеральных масел с добавлением присадок); эмульсолы (представляющие собой смеси минеральных масел, эмульгаторов, противоизносных и противозадирных присадок и др.); синтетические СОЖ, получаемые на базе водорастворимых полимеров; полужидкие и пластичные композиции.

Большое разнообразие материалов инструмента и заготовки обусловливает различные требования к СОЖ. Например, низколегированную сталь, склонную к налипанию на резец, в отличие от твердой хромоникелевой стали, обрабатывают с СОЖ с низким содержанием присадок. Многие органические соединения азота, серы, хлора и фосфора входят в состав СОЖ в качестве компонентов и присадок. При обработке в тяжелых условиях (большие скорости, плохообрабатываемый материал) следует добавлять присадки, растворимые в масле и содержащие хлор, фосфор и серу. Серу добавляют при тяжелых нагрузках и средних скоростях (непригодна при обработке меди, так как возникает почернение поверхности).

Типы СОЖ для обработки металлов резанием и рекомендации по их выбору приведены в литературе.

Система охлаждения станка в общем виде состоит из резервуара-отстойника, насоса (обычно центробежного), фильтров, трубопровода, направляющих и отводящих устройств. Объем резервуара зависит от вида выполняемой операции и увеличивается при обильном тепловыделении при резании (например, обдирочном, силовом шлифовании), когда количество подаваемой в единицу времени жидкости возрастает.

Конструкция фильтров определяется требованиями к шероховатости обработанной поверхности, и при необходимости помимо отстойника, магнитного сепаратора и других устройств грубой очистки на станках хонинговальных, полировальных, отделочного шлифования применяют центробежные, бумажные и другие устройства тонкой очистки.

На станках, работающих с применением СОЖ, предусматривают защитные устройства, предотвращающие попадание жидкости в механизмы, а также разбрызгивание ее из рабочей зоны.

Подача СОЖ в зону обработки при лезвийной обработке может производиться следующими способами: свободно падающей струей; напорной струей через сопловые насадки; в распыленном состоянии (в виде струи воздушно-жидкостной смеси).

Последний способ особенно успешно применяют в станках с ЧПУ при обработке быстрорежущим и твердосплавным инструментом металлов и сплавов точением, фрезерованием, сверлением, резьбонарезанием, развертыванием, а также при обработке инструментами из сверхтвердых материалов.

Подачу СОЖ под давлением применяют с целью увеличения расхода СОЖ через зону обработки и вымывания стружки. Условно различают подачу СОЖ струей под высоким давлением (не ниже 1,5 МПа) через сопла с выходными отверстиями диаметром до 0,8 мм и подачу СОЖ струей под низким давлением (0,05– 0,7 МПа) через сопла с отверстиями диаметром 2–5 мм. При подаче СОЖ струей под высоким давлением требуется лучшая фильтрация и защита от разбрызгивания, чем при низком давлении. Эффективность применения СОЖ зависит от ее расхода.

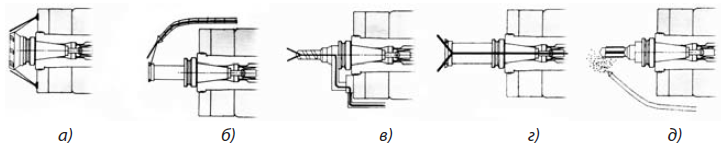

Различные варианты подачи СОЖ показаны на рис. 3.37.

Рис. 3.37. Варианты подачи СОЖ в зону резания:

а — охлаждение по кольцу; б — подача направляющей трубой; в — подача через оправку;

г — подача через шпиндель и оправку; д — подача в виде тумана

Очистка СОЖ повышает ее долговечность, увеличивает стойкость инструмента и улучшает качество обрабатываемой поверхности. Повышается также надежность и работоспособность насосных агрегатов и узлов станка. Применяют несколько способов очистки СОЖ: с помощью фильтров; гравитационный с использованием отстойников; центробежный с применением гидроциклонов, центрифуг; магнитный с использованием сепараторов, патронов и других устройств.

Простейшими очистителями являются гравитационные баки-отстойники. Для повышения эффективности очистки в отстойниках используют магнитные патроны. Широко применяют магнитные сепараторы. Загрязненная жидкость поступает в сепаратор, проходит между его корпусом и барабаном с магнитами, который вращается в направлении, обратном движению жидкости. Притянутые к барабану частицы снимаются с поверхности барабана скребком.

Для сепарации водных СОЖ применяют центробежные очистители (гидроциклоны), в которых разделение СОЖ и загрязнений происходит под действием центробежных сил.