Точность станков с ЧПУ

Выходные

параметры станка по показателю точности

При оценке качества и технического уровня станка в первую очередь необходимо установить те выходные параметры, которые характеризуют его точность. При этом точность обработанных на станке деталей не может быть выбрана в качестве такого параметра, так как она является результатом влияния всех компонентов технологической системы (инструмента, заготовки и др.). Поэтому при проектировании станка надо установить и регламентировать те параметры, которые определяют точность обработки и являются входными для технологической системы (см. рис. 2.1).

Качество станка зависит от того, с какой степенью точности выполняются

заложенные в технологическом процессе обработки взаимные перемещения

инструмента и заготовки при воздействии на станок всего комплекса силовых и

тепловых факторов. Поэтому основными выходными параметрами станка как элемента

технологической системы являются характеристики точности движения его

формообразующих узлов.

Получать эти характеристики можно одним из следующих способов.

1.Оценивать те параметры траекторий формообразующих узлов станка, которые

влияют на точность обработки. При этом траектории относятся к установочным

базам станка, определяющим положение приспособления, заготовки или инструмента.

2.Оценивать суммарное влияние параметров траекторий рабочих органов станка

на формирование так называемого «геометрического образа» обработанной детали,

когда определены ее погрешности без учета влияния на точность других

компонентов технологической системы.

Основная цель регламентации выходных параметров станка — создание такого

технологического оборудования, погрешность работы которого находилась бы в

течение всего периода эксплуатации в пределах, установленных технологом.

Траектории формообразующих узлов, параметры которых устанавливают в

качестве выходных, относятся к специально выбранным

опорным точкам,

которые располагают на установочных базах станка, определяющих положение

заготовки, приспособления или инструмента. Число опорных точек и их

расположение связано с методом обработки, конструктивной схемой станка,

характером движения его формообразующих органов и методом крепления заготовки

и инструмента.

Поскольку положение твердого тела в пространстве определяют три фиксированные точки или параметры пространственного вектора, отнесенного к одной точке, то в общем виде необходимо установить шесть координат (например, три линейных и три угловых отклонения вектора данной точки от заданного положения). Однако при рассмотрении различных конструкций формообразующих узлов станка число этих характеристик может быть уменьшено, если отдельные отклонения не оказывают существенного влияния (слагаемые второго порядка малости) на точность обработки.

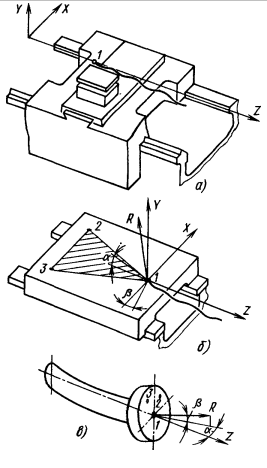

Рис. 2.3. Опорные точки формообразующих узлов станка:

а — суппорт; б — стол; в

— шпиндель

На рис. 2.3 показаны типичные случаи выбора опорных точек. Для

характеристики точностных параметров суппорта токарного станка достаточно

одной опорной точки 1, совпадающей с вершиной резца (рис. 2.3,

а),

поскольку целью при создании конструкции суппорта является стремление к

обеспечению прямолинейной траектории для инструмента, которая не изменяет

своей формы и положения при силовых воздействиях и различных положениях

инструмента в рабочем пространстве. Траектория данной опорной точки будет

служить характеристикой возможностей суппорта по обработке заданной

номенклатуры деталей с обеспечением точности размера, формы обработанной

поверхности, волнистости, шероховатости и других показателей точности.

При движении стола с закрепленной на нем заготовкой

(рис. 2.3,

б) у фрезерных, расточных, шлифовальных и других станков

необходимо оценить точность перемещения стола в пространстве. Положение

заготовки или приспособления для ее закрепления определяется положением в

пространстве плоскости стола. Поэтому в общем случае должны быть установлены

либо три опорные точки 1

, 2, 3, траектории движения которых

рассматривают, либо рассматривают вектор для одной из точек стола с

характеристиками его положения в пространстве в каждой точке траектории (три

линейных и три угловых отклонения от заданного положения при пространственном

перемещении стола).

Для шпиндельного узла (рис. 2.3, в) точность его вращения и

изменение положения оси шпинделя связаны с геометрической погрешностью

элементов узла, с силовыми и тепловыми деформациями. Все это влияет на

положение инструмента или заготовки, установленной в шпинделе с помощью

приспособления (патрона, центра).

Когда положение патрона определяет плоскость

переднего торца шпинделя, три фиксированные точки располагают на этой плоскости

или, что более целесообразно, определяют для точки, находящейся в центре шпинделя,

положение в пространстве вектора

R, перпендикулярного к плоскости установочной базы. Характеристики траекторий

опорных точек формообразующих узлов определяют качество станка с позиций

возможного достижения точности обработки и его вклада в суммарную погрешность

обработки [5].

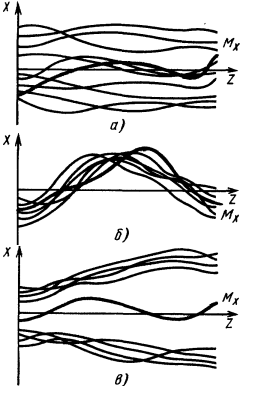

Рис. 2.4. Типичные ансамбли траекторий при поступательном движении

рабочего органа станка

При осуществлении на станке различных технологических процессов (в

соответствии с его назначением и степенью универсальности) траектории опорных

точек проявляются как случайные функции и образуют совокупности (ансамбли) траекторий.

Такие совокупности могут иметь различный вид, характеризующий статистическую

природу явлений (например, с сильным или слабым перемешиванием реализаций или

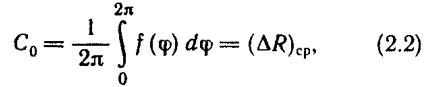

с другими особенностями). На рис. 2.4 показаны типичные совокупности траекторий

при поступательном движении рабочих органов станка (суппортов, столов,

ползунов и др.).

Широкополосные ансамбли траекторий (рис.2.4, а) характерны для

случая, когда основное влияние на форму траектории и ее смещение по отношению к

средней линии или к неподвижной оси координат оказывают внешние силовые

воздействия. Узкополосные ансамбли траекторий (рис. 2.4,

б) характерны

при превалирующем влиянии геометрической погрешности направляющих, что и

определяет форму кривой математического ожидания траекторий

МX. Дисперсия, связанная с

силовыми воздействиями на узел, здесь играет второстепенную роль. Миграция

совокупностей траекторий (рис. 2.4,

в) вызвана, как правило, тепловыми

деформациями узла.

Каждая реализация любой совокупности связана с параметрами точности той

конкретной детали, которую при этом обрабатывали, а характеристики всего

ансамбля влияют на точностные характеристики партии обработанных на станке

деталей. Поэтому для каждой конкретной модели станка в зависимости от его

назначения необходимо установить и регламентировать те параметры траекторий,

которые определяют те или иные виды погрешностей, возникающие на обработанных

поверхностях.

Как известно [6], погрешность обработки подразделяют на пять основных

видов: погрешность размеров, отклонения расположения поверхностей, отклонения

формы, отклонение параметров волнистости и шероховатости поверхности.

При назначении номенклатуры параметров траекторий рабочих органов станка

учитывается их взаимосвязь с погрешностью обработки, которая зависит от

метода обработки и кинематики процесса формообразования.

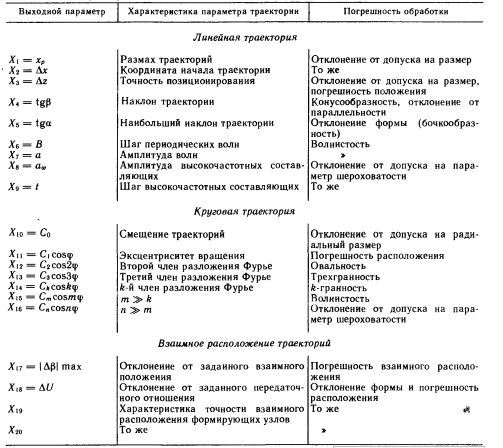

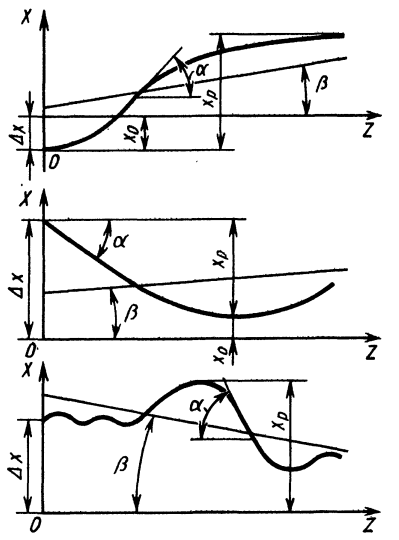

На рис. 2.5 показаны типичные траектории при поступательном движении формообразующего узла станка. Их параметры (Х 1, Х2, ..., Хп), определяющие соответствующую погрешность обработки, приведены в табл. 2.2. Эти параметры связаны с размером и формой обработанной поверхности, точностью взаимного положения поверхностей, волнистостью и шероховатостью поверхности.

2.2. Выходные параметры станка по показателю точности

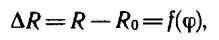

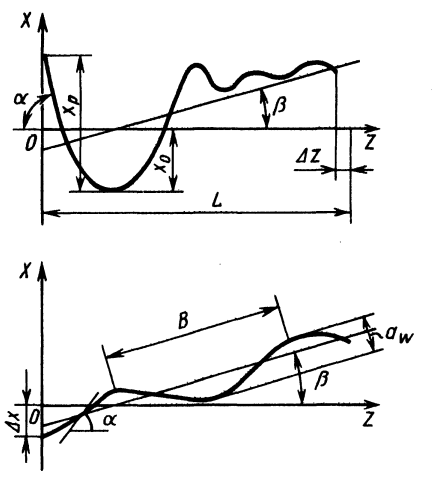

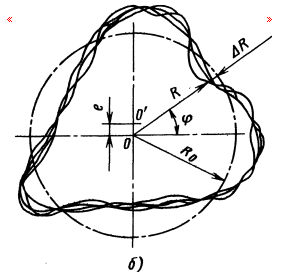

Для вращательного движения характерна передача погрешностей траектории опорной точки шпинделя (ее формы и высокочастотных составляющих) на обработанную поверхность цилиндрической детали (рис. 2.6).

Для периодических кривых разложение траектории в ряд Фурье позволяет выделить те параметры, которые определяют форму, волнистость и шероховатость обработанных поверхностей при токарной, расточной, шлифовальной и других операциях.

Анализ траекторий целесообразно осуществлять, рассматривая отклонение

текущего радиуса R от номинального R0 в полярной системе координат, и

определять

где f(φ) — погрешность траектории в функции текущего угла φ.

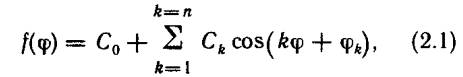

Разложим данную функцию в ряд Фурье с ограниченным числом членов:

где Сk — амплитуда k-гармоники; φ —начальная

фаза; n — порядковый номер высшей гармоники полинома. Согласно теории Фурье

нулевой член Со разложения является средним значением функции f(φ) за период 2π:

поэтому Со определяет значение погрешности размера.

Рис. 2.5. Типичные виды реализаций траекторий при поступательном

движении

Первый член разложения C1cos(φ+φ) выражает несовпадение центра вращения

шпинделя в О' с геометрическим центром траекторий О, т. е. эксцентриситет е =

ОО', что определяет погрешность в отклонении расположения обработанных цилиндрических

поверхностей (рис. 2.6, б). Остальные члены ряда, начиная со второго,

определяют характеристику формы, которую образуют траектории и которая

непосредственно связана с формой обработанной детали (овальностью и огранкой).

Рис. 2.6. Форма поперечного

сечения обработанной цилиндрической поверхности (а) и траектория движения

опорной точки шпинделя (б):

1— форма поверхности; 2—

волнистость;

3— шероховатость; Rд — номинальный радиус обработанной детали

При выборе номенклатуры выходных параметров данной модели станка и установлении их допустимых значений необходимо учитывать следующее.

1.Чем выше класс точности станка и требования к точности обработанных поверхностей, тем большее число назначают выходных параметров (характеристик траекторий формообразующих узлов) станка.

2.Допустимые значения выходных параметров станка составляют часть соответствующего допуска на изготовление детали, поскольку погрешность обработки зависит от всех компонентов технологической системы.

3.Расчет доли суммарной погрешности, приходящейся на станок и другие компоненты технологической системы, осуществляется методами, применяемыми в технологии машиностроения для расчета точности обработки

[5].

В первом приближении можно принимать допустимое значение для выходного параметра станка как долю от соответствующего допуска на точность изготовления детали, равную 6 = 0,4...0,8, учитывая степень влияния других компонентов технологической системы и давая запас на возможное изменение параметров станка в процессе эксплуатации.

Для прецизионных станков значение k принимается большим, так как в этом случае станок играет основную роль в обеспечении точности обработки.

Точность является основным показателем станка, однако для оценки его

технического уровня и полной характеристики его качества необходимо применять

показатели, определяющие весь диапазон требований, предъявляемых к станку

потребителем.