Универсальные приспособления для фрезерных станков

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем универсальные приспособления для обрабатывающих станков.

Фрезерные станки при необходимости могут оснащаться различными универсальными приспособлениями. Так, например, применение тисков значительно сокращает затраты вспомогательного времени при фрезеровании.

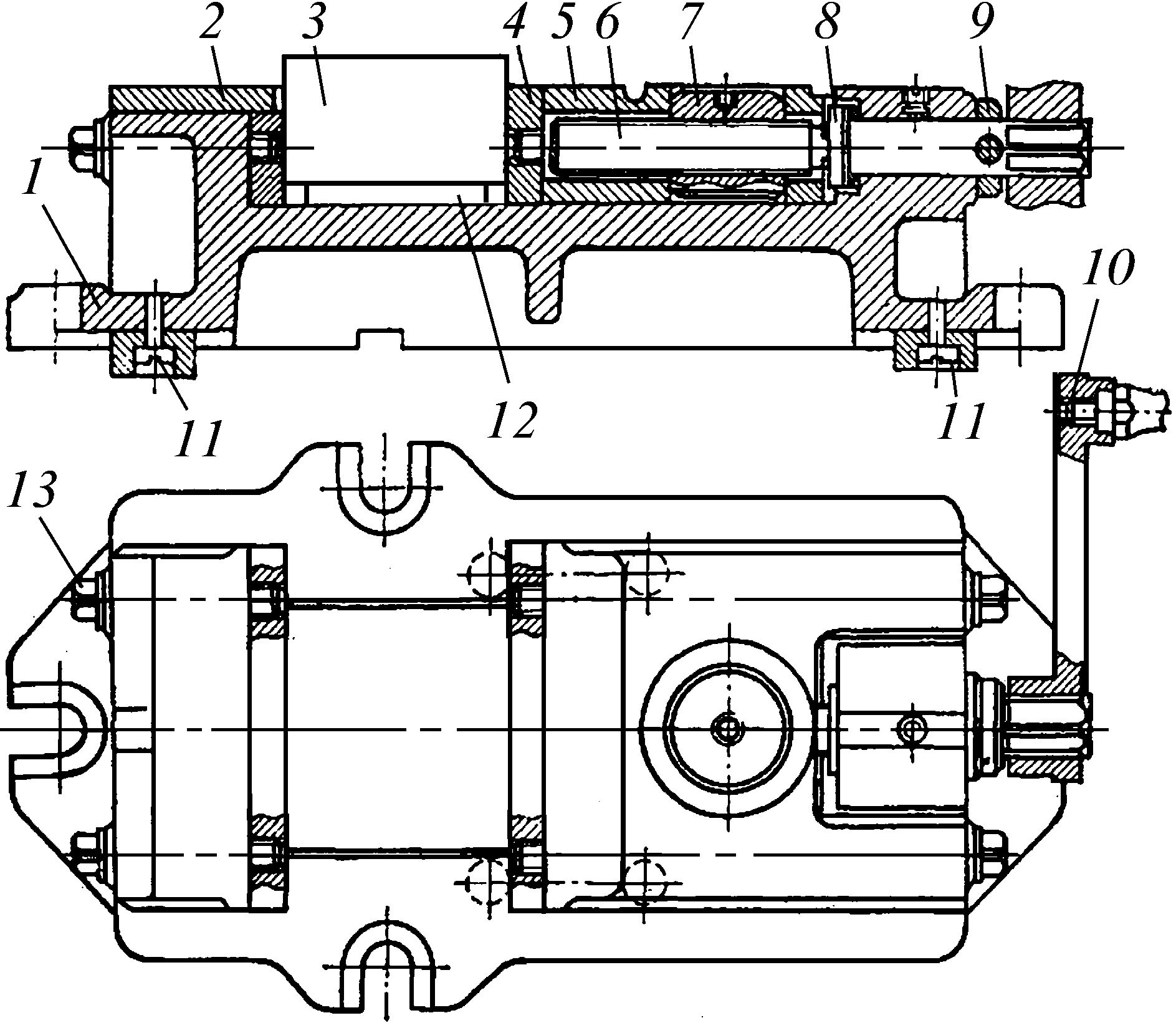

Рис. 4.18. Винтовые машинные тиски

Машинные тиски с ручным приводом (винтовые), представленные на рис. 4.18, просты, удобны и надежны в эксплуатации. Корпус тисков выполнен литым из серого чугуна. На корпусе 1 размещены неподвижная 2 и подвижная 4 губки, между которыми на подкладке 12 помещают заготовку 3. Ползун 5 при вращении винта 6 рукояткой 10 перемещается по направляющим корпуса, обеспечивая зажим или отжим заготовки.

Буртик 8, гайка 7 и кольцо 9 со стопором препятствуют смещению винта 6 в осевом направлении. Две шпонки 11 предназначены для ориентации тисков на столе станка. Винты 13 служат для крепления сменных накладок к губкам тисков.

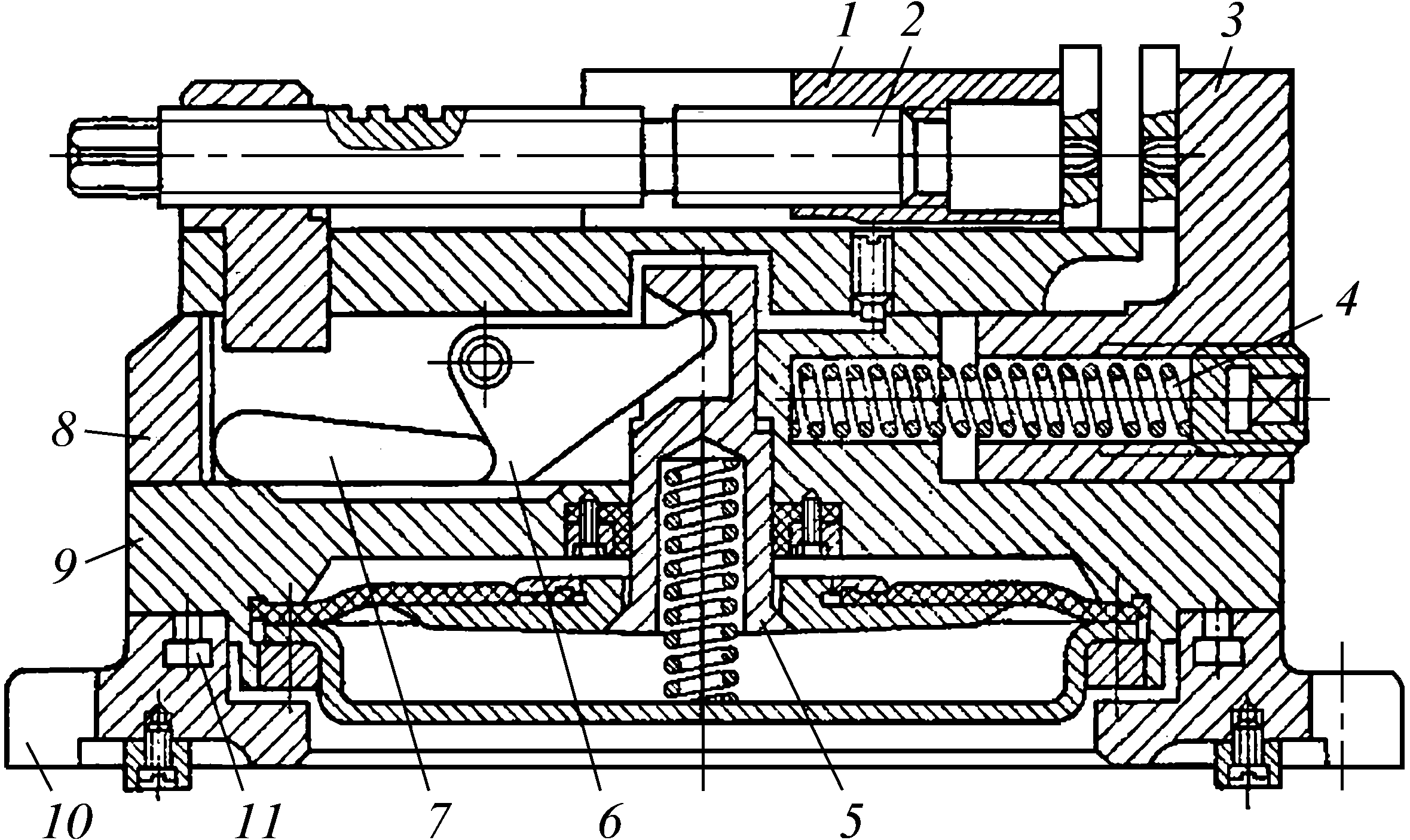

Рис. 4.19. Машинные тиски с пневмоприводом

Машинные тиски с пневматическим односторонним приводом показаны на рис. 4.19. Неподвижную губку 1 вращением винта 2 устанавливают на размер обрабатываемой заготовки. При этом учитывают ход подвижной губки 3, имеющий пределы 5…7 мм. Пружина 4 обеспечивает отвод подвижной губки при отжатии заготовки. Для ее закрепления в рабочую полость диафрагменного привода подают воздух и шток 5 поворачивает угольник 6 (по часовой стрелке). Угольник сдвигает толкатель 7 и раму 8 с губкой 3 по направляющим. Сила зажима достигает 40 кН. Накладки к губкам тисков изготовлены из высокоуглеродистых сталей с последующей термической обработкой. Форма накладок может быть фасонной, когда требуется закрепить заготовки сложной формы. Рабочие поверхности губок выполняют гладкими или с насечкой.

При необходимости верхнюю часть тисков, смонтированную на корпусе 9, можно повернуть относительно основания 10. Крепление корпуса (после поворота) относительно основания осуществляется винтами, головки которых помещены в круговом Т-образном пазу 11 основания. Круглые поворотные столы в зависимости от их конструкции обеспечивают:а) позиционное деление, необходимое при фрезеровании различных поверхностей заготовки, б) поворот заготовки на определенный угол и в) непрерывное вращение заготовки в процессе ее обработки. Поворотные столы с диаметром планшайбы 160, 200 и 250 мм имеют ручной привод, а столы с диаметром планшайбы 320, 400, 500, 630, 800, 1000 и 1250 мм – механический и ручной приводы.

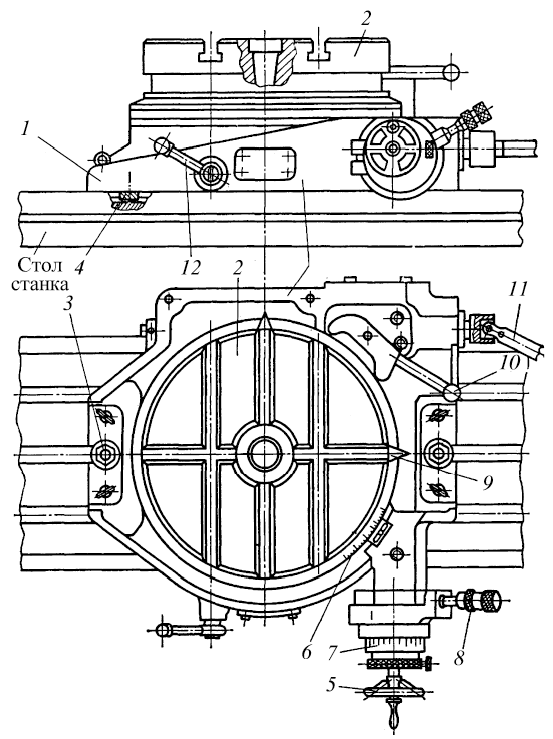

Рис. 4.20. Круглый поворотный стол

Круглый стол (рис. 4.20), позволяющий осуществлять при необходимости непрерывное вращение заготовки, состоит из неподвижной части – основания 1 и поворотной планшайбы 2. Крепление поворотного стола к столу станка производят при помощи болтов 3, установленных в пазах стола. Фиксация стола выполняется двумя шпонками 4. На планшайбе стола имеются Т-образные пазы и центральное конусное отверстие для центрирования и крепления заготовок.

Маховик 5 предназначен для поворота планшайбы. Отсчет угла поворота ведут по шкале 6 и нониусу 7. Рукоятка 8 служит для поворота эксцентриковой гильзы при выводе из зацепления червячной пары. Переставные кулачки 9 обеспечивают включение и выключение рукоятки 10 реверсивного механизма. Валик 11 служит для присоединения к столу механического привода. Зажим планшайбы стола достигается поворотом против часовой стрелки рукоятки 12. Для обеспечения непрерывного вращения стола на фрезерных станках 6Н11, 6Р12 и 6Р13 в механизме подач предусмотрен специальный привод. На станках, где такой привод отсутствует, используют вращательное движение ходового винта продольной подачи стола через зубчатую передачу.

Некоторые конструкции поворотных столов имеют встроенный привод (пневматический или гидравлический), предназначенный для крепления обрабатываемой заготовки на столе, а также зажима поворотной части.