Установочные элементы приспособлений

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем установочные элементы приспособлений для фрезерных обрабатывающих станков.

Установочные элементы приспособлений, выполняемые в виде опор, подразделяют на основные, т.е. ориентирующие заготовку в приспособлении, и вспомогательные, которые служат для повышения жесткости технологической системы и уменьшения прогиба заготовки.

Заготовка может быть установлена в приспособлении необработанной (черновая база) и обработанной (чистовая база) поверхностью. По форме базовая поверхность может быть плоской, цилиндрической, наружной (вал) или внутренней (отверстие), криволинейной. Для базирования заготовки в приспособлении чаще всего используют различное сочетание поверхностей.

Конструкции установочных элементов приспособлений весьма разнообразны и определяются выбранной схемой и видом базовой поверхности. Опоры для базирования заготовок по плоскости могут быть постоянными, регулируемыми и подводимыми (самоустанавливающимися).

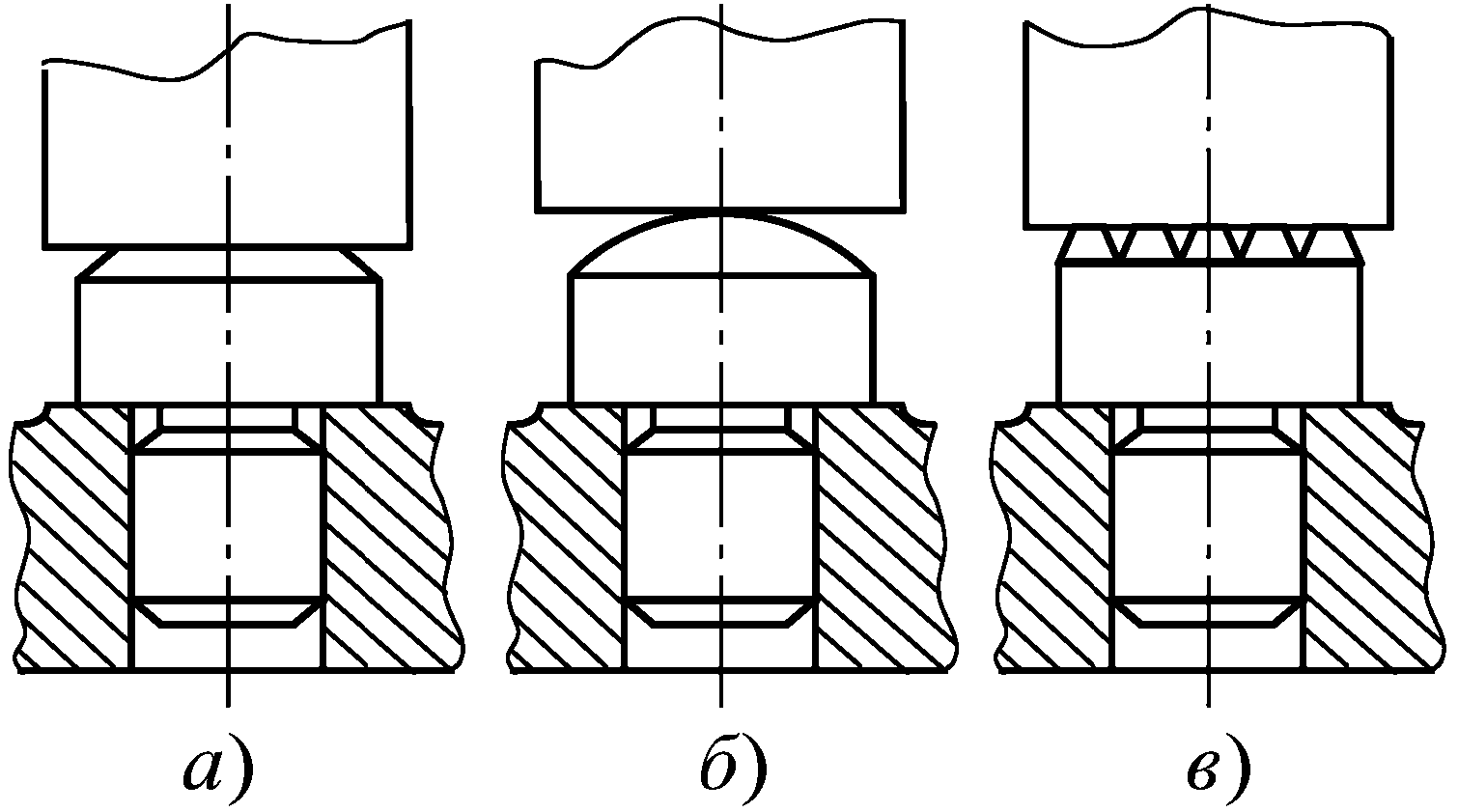

Конструкции постоянных опор, выполненные в виде штырей, показаны на рис. 4.2.

Рис. 4.2. Конструкции штырей для установки заготовок:

а – по обработанной плоскости; б, в – по необработанной

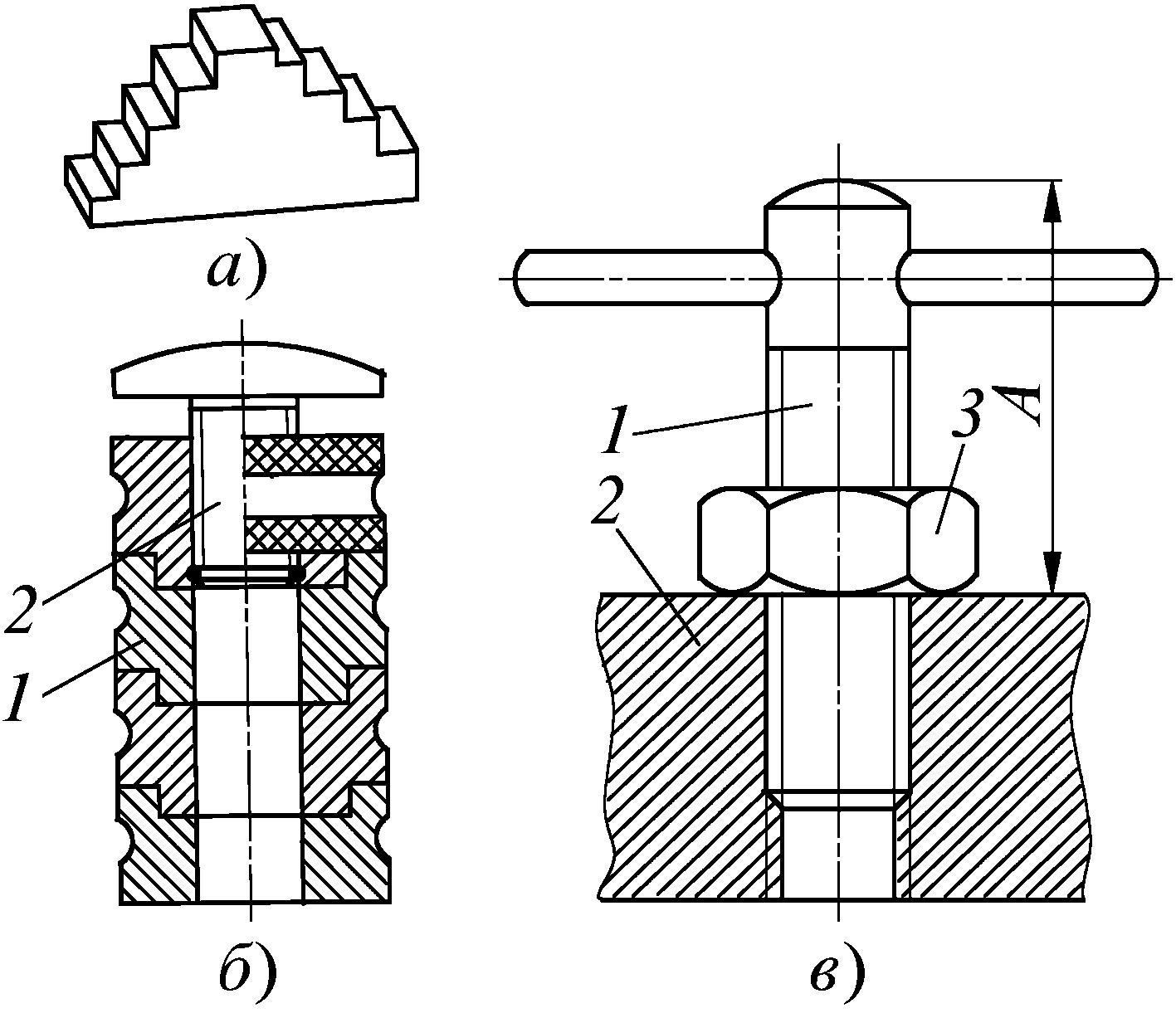

Ступенчатые опоры (рис. 4.3, а) используются для установки заготовок непосредственно на стол фрезерного станка. Применение этих опор значительно сокращает количество мерных прокладок. Кроме того, эти опоры фрезеровщики часто применяют в качестве подставок под прижимные планки. Универсальная подставка (рис. 4.3, б) состоит из одинаковых по высоте и конструкции пустотелых колец 1, входящих одно в другое. Верхнее кольцо имеет резьбовое отверстие, в которое ввернута пятка 2. Подставка служит для установки на ней обрабатываемых заготовок и прижимных планок, удобна в работе и способствует сокращению вспомогательного времени.

Рис. 4.3. Конструкции опор:

а – ступенчатая опора; б – универсальная подставка;

в – регулируемая опора

Регулируемые опоры применяют преимущественно при базировании по черновой базе, если заготовки имеют различный припуск, а также если базовая поверхность имеет ступеньки, углубления, выступы и т.п. Эти опоры часто применяют совместно с постоянными. Контактная поверхность опоры имеет сферическую или коническую форму. Размер А опоры (рис. 4.3, в) обеспечивается вылетом винта 1 из корпуса приспособления 2. Гайка 3 фиксирует винт в установленном положении.

Подводимые самоустанавливающиеся опоры уменьшают деформацию нежестких заготовок под воздействием сил резания при обработке. Эти опоры используют в дополнение к основным. В такой опоре (рис. 4.4) при откреплении винта 1 плунжер 2 с опорной пяткой под действием пружины 4 доводится до контакта с поверхностью заготовки 3, после чего плунжер закрепляют в этом положении винтом 1 (через штырь 5). Размеры пружины и степень ее предварительного сжатия принимают такими, чтобы не происходило смещения установленной на основные опоры заготовки. Штырь 5 ограничивает выдвижение плунжера при открепленном положении опоры.

Рис. 4.4. Конструкция самоустанавливающейся опоры

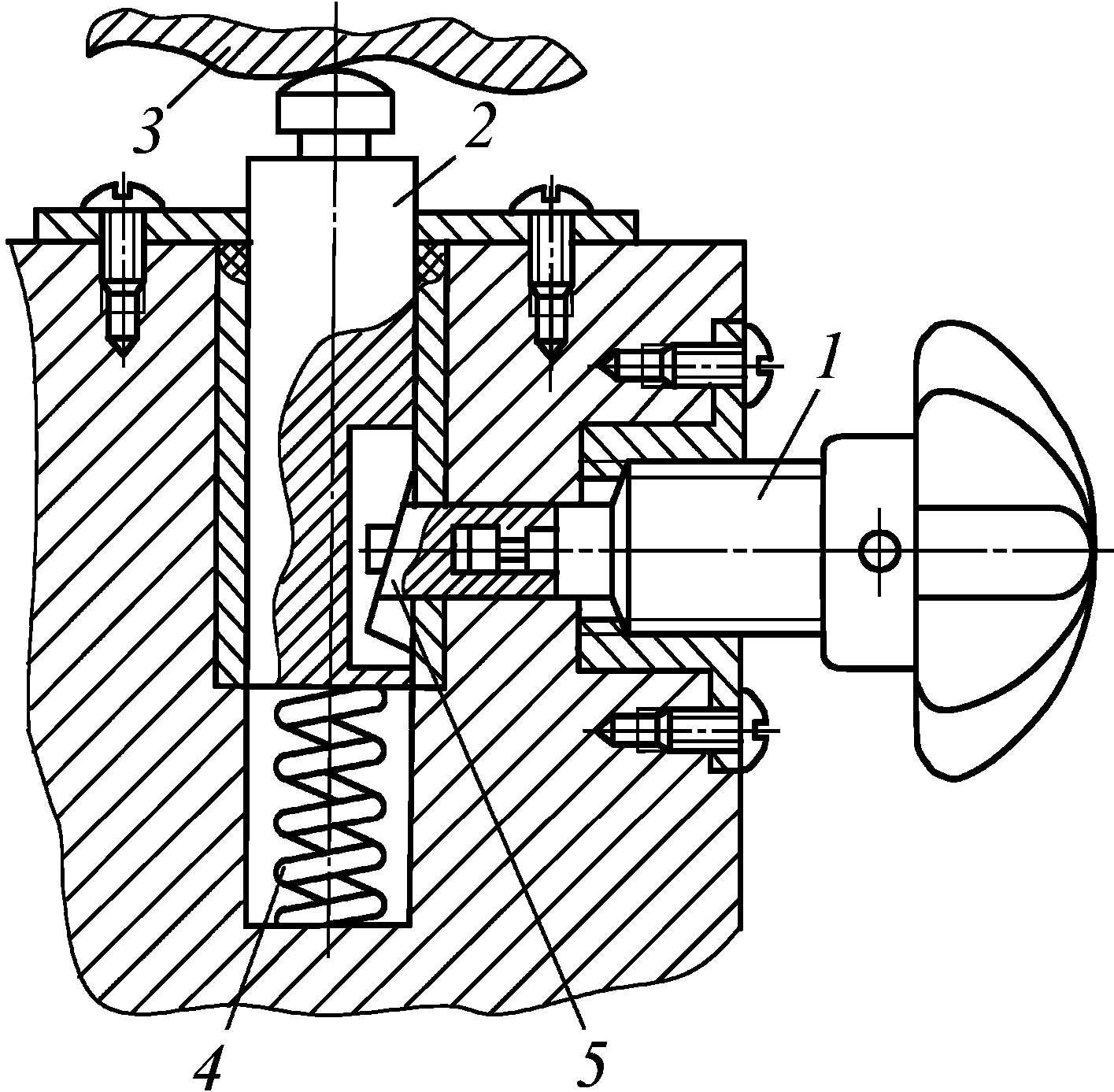

Рис. 4.5. Конструкция подводимой опоры

Клиновое соединение удерживает опору в заданном положении и препятствует перемещению заготовки под действием сил резания, а цилиндрическая часть штыря удерживает плунжер от проворота. По конструкции плунжер может быть постоянным или регулируемым.

Распространенной является конструкция подводимой опоры, показанной на рис. 4.5. Подъем плунжера 1 до контакта с поверхностью заготовки 2 обеспечивается осевым смещением клина 6. При повороте винта 3, на котором закреплен маховичок, происходит расклинивание сегментных шпонок 4 и обеспечивается стопорение опоры. Шпонки расклиниваются конусом 5 винта.

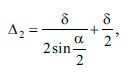

Базирование заготовки по наружной цилиндрической поверхности вала чаще всего осуществляется на призмы, основным параметром которых является угол призмы α (рис. 4.6). Этот угол у стандартных призм принимают равным 90, 60 или 120°. В практике чаще всего применяют призмы с углом 90°.

Рис. 4.6. Схема базирования заготовки по наружной цилиндрической поверхности на призме

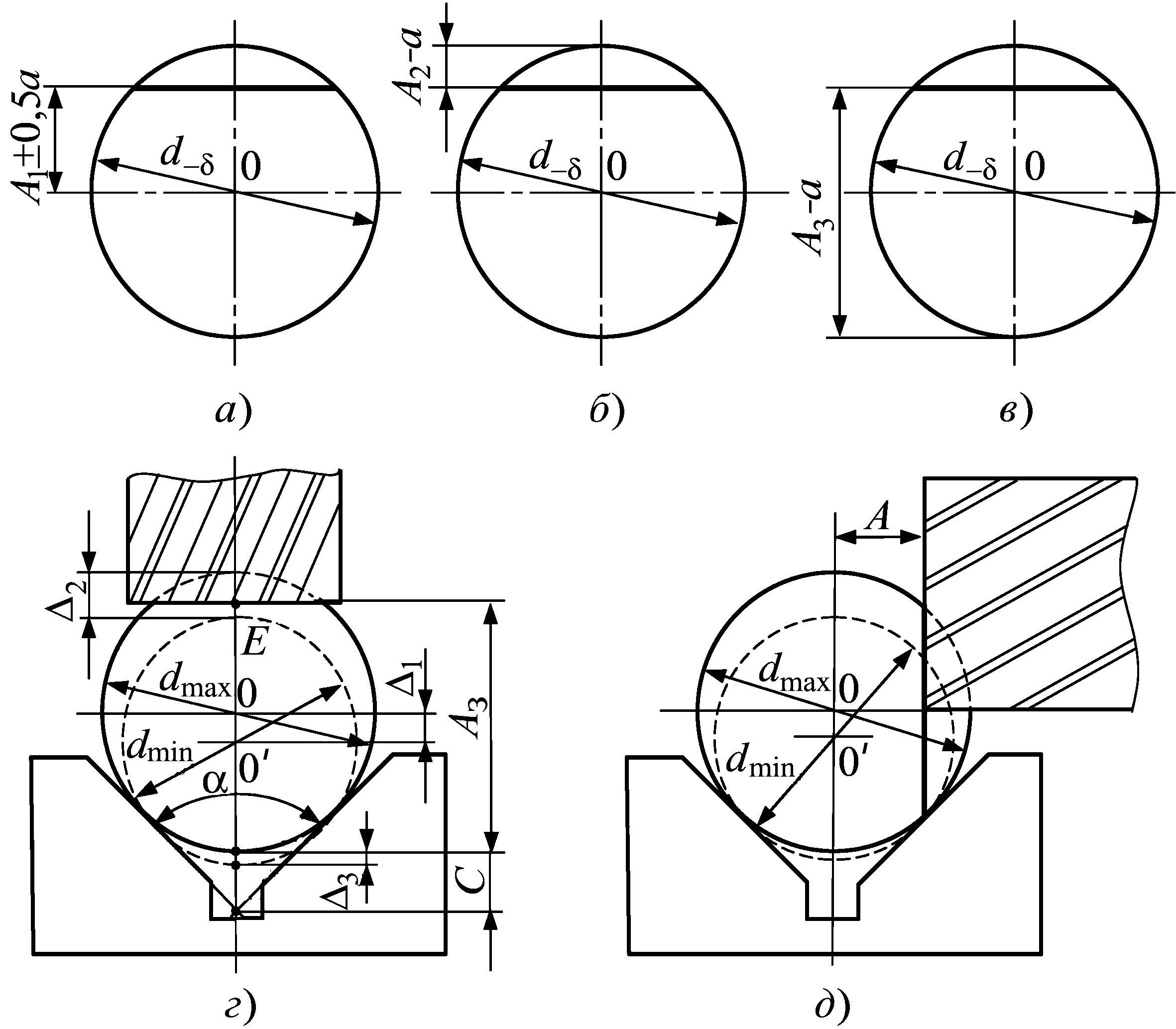

При использовании этого установочного элемента следует учитывать характер задания размера обрабатываемой плоскости, допуск на базовый элемент заготовки (на вал) и положение рабочих поверхностей фрезы относительно оси симметрии призмы. Плоскость, которую необходимо получить в процессе фрезерования вала, может быть задана размером А от центра, от верхней или нижней образующей вала (рис. 4.6, а, б, в).

При базировании вала на призму (рис. 4.6, г) ось вала (у различных заготовок) в данном сечении будет занимать различные положения в плоскости симметрии призмы из-за допуска на диаметр d вала. У заготовок с наибольшим диаметром dmax ось будет в точке 0, а у заготовок с наименьшим диаметром dmin – в точке 0′. При этом полагаем, что dmax – dmin= δ. Поскольку в процессе обработки партии заготовок положение рабочей поверхности настроенного инструмента (положение точки Е, рис. 4.6, г) не меняется, то в заданный размер Аз будет внесена погрешность. Эта погрешность Δ называется погрешностью базирования и в данном случае зависит не только от погрешности базового элемента заготовки (т.е. от величины δ – допуска на вал), но и от величины заданного размера. Из схемы базирования нетрудно определить величину погрешности базирования для различных случаев.

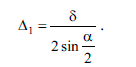

При задании размера от оси заготовки (см. рис. 4.6, а) величину погрешности базирования Δ1 можно определить по формуле

Для случая задания размера от верхней образующей (см. рис. 4.6, б) погрешность базирования

а для случая задания размера от нижней образующей (см. рис. 4.6, в)

Для призм с углом α = 90° погрешности базирования могут быть приняты Δ1 ≅ 0,71δ; Δ2 ≅ 1,21δ; Δ3 ≅ 0,21δ, где δ – допуск на базовый диаметр заготовки.

Естественно, для обеспечения требуемой точности обработки необходимо, чтобы погрешность базирования Δ (если не учитывать другие погрешности) не превышала допуска на размер А.

Погрешности базирования можно избежать, если вести обработку с выдерживанием размера, заданного перпендикулярно плоскости симметрии призмы. При обработке по схеме, показанной на рис. 4.6, д, с изменением базового диаметра в любых пределах, настроенный и заданный размер А не изменяется.

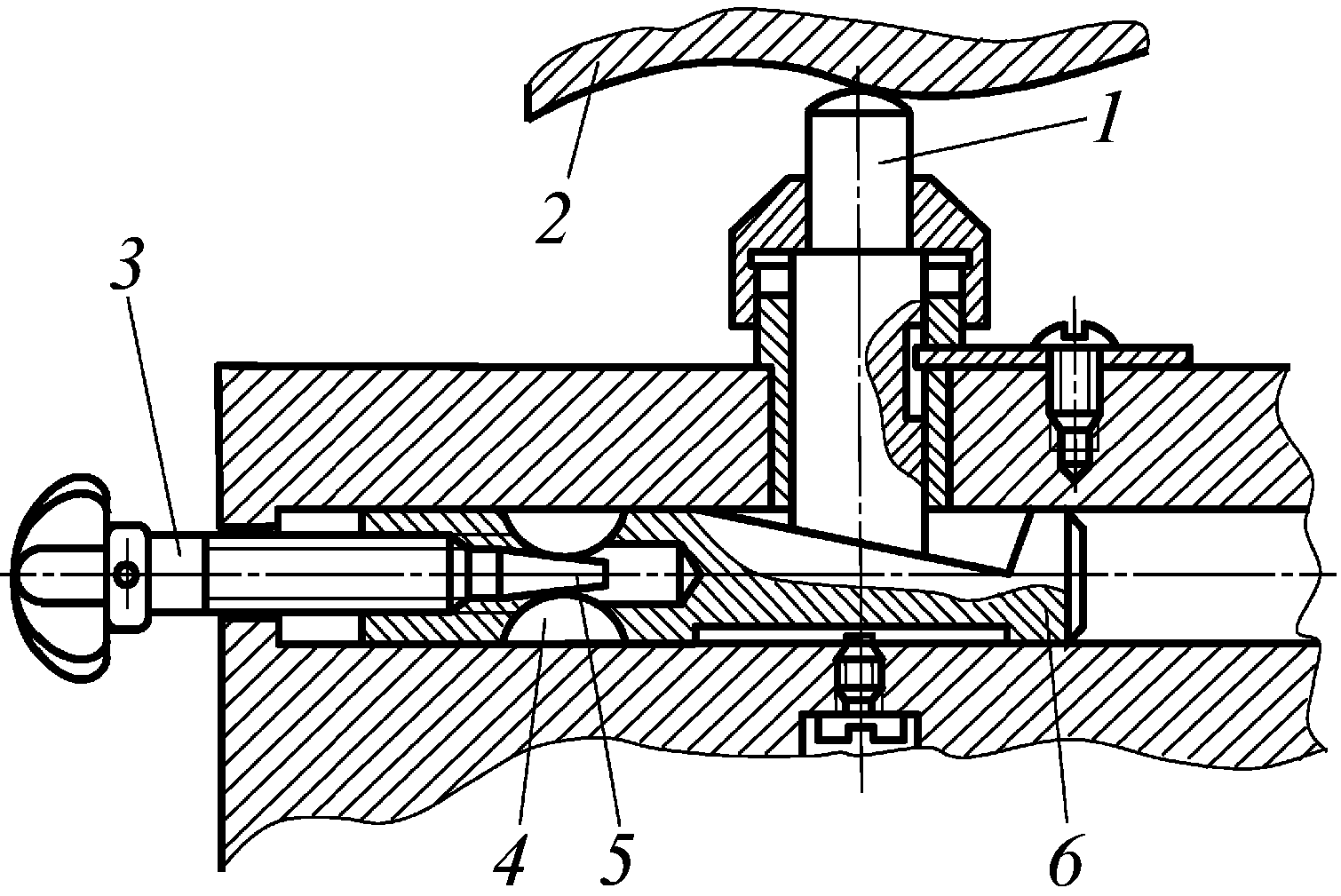

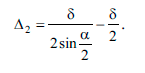

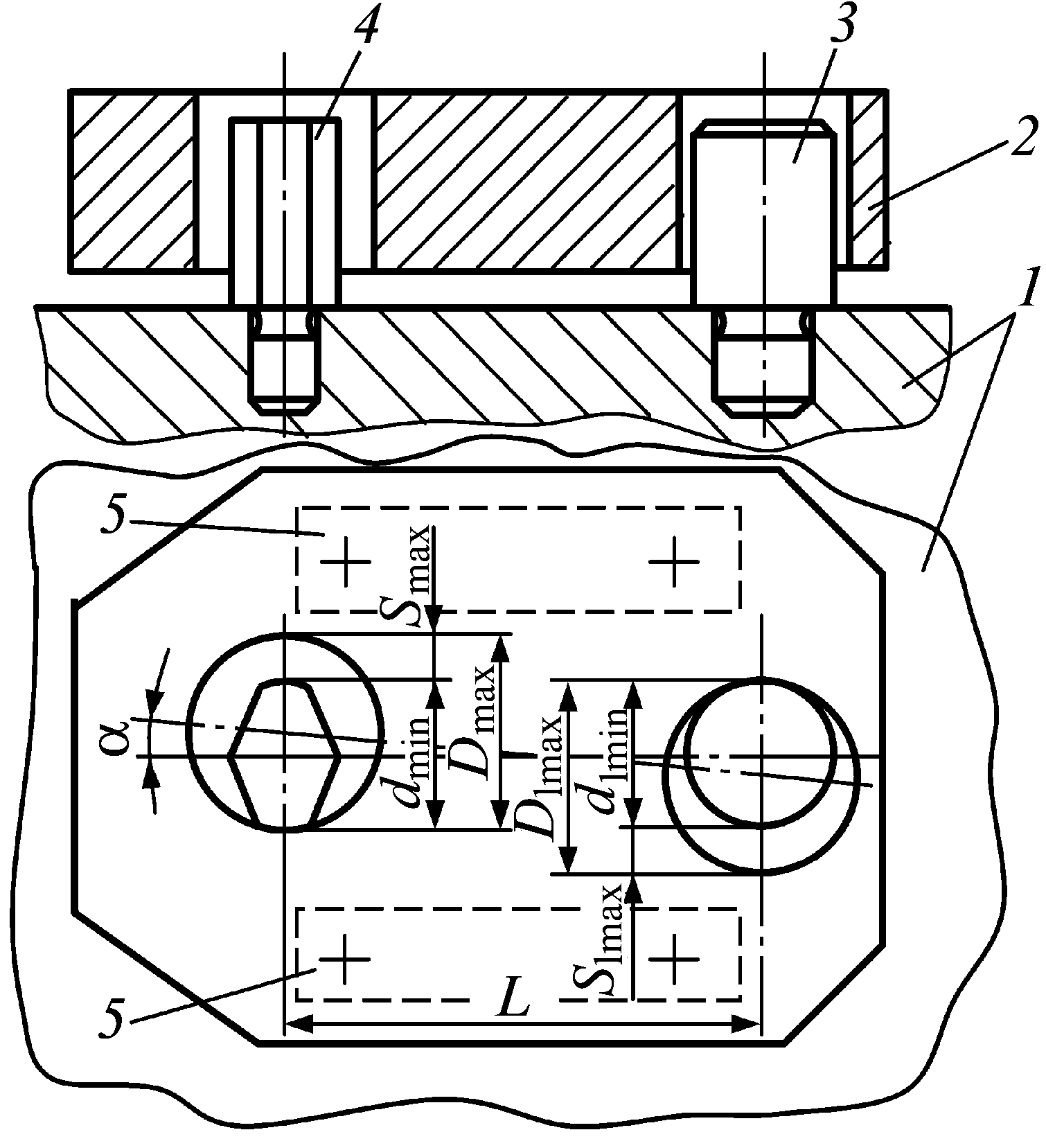

В практике фрезерных работ чаще всего для базирования деталей используют группу баз. Базирование заготовки по обработанной плоскости и отверстиям наиболее распространено для корпусов, рычагов, плит, рам и других аналогичных деталей. Такая схема базирования способствует выполнению постоянства баз, упрощает конструкцию приспособления. Установочными элементами приспособления являются два пальца и опорные планки (рис. 4.7). Один из пальцев изготовляют цилиндрической, а другой ромбической формы.

Рис. 4.7. Схема базирования заготовки на плоскость и два отверстия:

1 – корпус приспособления; 2 – заготовка; 3 – цилиндрический палец; 4 – ромбический палец; 5 – опорные пластины