Устройство и конструкция станков с ЧПУ

Продолжаем публиковать главы из учебника Ловыгина А.А., Васильева А.В. и Кривцова С.Ю. с полезной информацией о станках с ЧПУ. Сегодня разберем классификацию, устройство и основные узлы фрезерных станков с числовым программным управлением.

Классификация станков с ЧПУ

Фрезерные станки с ЧПУ можно классифицировать по различным признакам: по положению шпинделя (вертикальные или горизонтальные), по количеству управляемых осей или степеней свободы (2, 3, 4 или 5 осей), по точности позиционирования и повторяемости обработки, по количеству используемого инструмента (одно- или многоинструментальные) и т.д.

Конструкция фрезерного станка

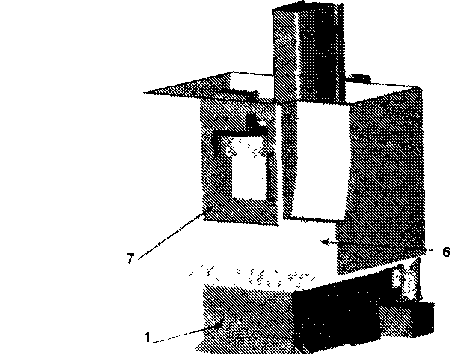

Рассмотрим общую конструкцию вертикально-фрезерного станка с ЧПУ, который является наиболее универсальным и востребованным для любого типа. Станина (1) предназначена для крепления всех узлов и механизмов станка. Рабочий стол (2) может перемещаться в продольном (влево/вправо) и поперечном (вперед/назад) направлениях по направляющим (3).

Корпус станка.

Конструктивные элементы станка

На рабочем столе закрепляют заготовки и различные технологические приспособления. Для этого на столе имеются специальные Т-образные пазы. Шпиндель (4) предназначен для зажима режущего инструмента и придания ему вращения. Шпиндель закреплен на колонне (5), которая может перемещаться в вертикальном направлении (вверх/вниз). От точности вращения шпинделя, его жесткости и виброустойчивости в значительной мере зависят точность и качество обработки. Таким образом, рассматриваемый станок является 3-х осевым.

Защитные кожухи (6) необходимы для обеспечения безопасности. Они защищают оператора станка от летящей стружки и смазывающе-охлаждающей жидкости (СОЖ), которая подается в зону обработки под давлением. Дверца (7) обеспечивает доступ в рабочую зону станка. В магазине инструментов (8) барабанного типа находится набор режущих инструментов. При этом взятие необходимого инструмента и фиксация его в шпинделе обеспечивается устройством автоматической смены инструмента и производится по определенной команде управляющей программы.

Устройство системы ЧПУ

Для того чтобы сделать из обычного станка с ручным управлением станок с ЧПУ необходимо внедрить определенные компоненты в его конструкцию. Не достаточно просто подключить станок к компьютеру, чтобы он работал по программе - необходимо модернизировать механическую и электронную “начинку” станка. Давайте посмотрим, как устроена система ЧПУ (СЧПУ) на большинстве современных станков.

Условно СЧПУ можно разделить на три подсистемы:

• подсистему управления,

• подсистему приводов

• подсистему обратной связи.

Далее в этом разделе мы подробнее остановимся на каждой из данных подсистем.

Подсистема управления

Центральной частью всей СЧПУ является подсистема управления. С одной стороны она читает управляющую программу и отдает команды различным агрегатам станка на выполнение тех или иных операций. С другой стороны взаимодействует с человеком, позволяя оператору станка контролировать процесс обработки.

Сердцем подсистемы управления является контроллер (процессор), который обычно расположен в корпусе стойки ЧПУ. Сама стойка имеет набор кнопок и экран (все вместе называется пользовательским интерфейсом) для ввода и вывода необходимой информации.

Системы управления могут быть как закрытыми, так и открытыми, ПК - совместимыми. Закрытые системы управления имеют собственные алгоритмы и циклы работы, собственную логику. Производители таких систем, как правило, не распространяют информацию об их архитектуре. Скорее всего, вы не сможете самостоятельно обновить программное обеспечение и редактировать настройки такой системы. У систем закрытого типа есть важное преимущество - они, как правило, имеют высокую надежность, так как все компоненты системы прошли тестирование на совместимость.

В последнее время стало появляться все больше открытых, ПК - совместимых систем управления. Их аппаратная начинка практически такая же, как и у вашего домашнего персонального компьютера. Преимущество такого метода - в доступности и дешевизне электронных компонентов, большинство из которых можно приобрести в обычном компьютерном магазине. Однако есть и недостаток. Пока считается, что надежность таких систем ниже, чем у закрытых систем управления.

Приводы станка с ЧПУ

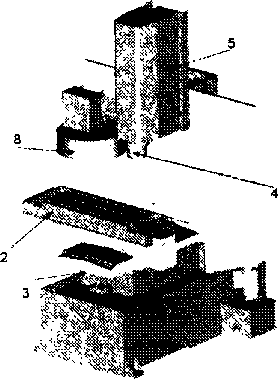

Подсистема приводов включает в себя различные двигатели и винтовые передачи для окончательного выполнения команд подсистемы управления - для реализации перемещения исполнительных органов станка.

Винтовая передача

Важными компонентами подсистемы приводов являются высокоточные ходовые винты. Вы, наверное, знаете, что на станке с ручным управлением рабочий, вращая рукоятку, соединенную с ходовым винтом, перемещает рабочий стол. На днище стола укреплена гайка, таким образом, что при повороте винта происходит линейное перемещение стола.

Усовершенствованный ходовой винт станка с ЧПУ позволяет выполнять перемещение исполнительного органа с минимальным трением и практически без люфтов. Устранение люфта очень важно по двум причинам. Во-первых, это необходимо для обеспечения сверхточного позиционирования. Во-вторых, только при соблюдении этого условия возможно нормальное попутное фрезерование.

Двигатели станков

Второй составляющей подсистемы является двигатель (а точнее - несколько двигателей). Вращение вала двигателя приводит к повороту высокоточного ходового винта и линейному перемещению рабочего стола или колонны. В конструкции станков используются шаговые электродвигатели и серводвигатели.

Датчики обратной связи

Подсистема обратной связи главным образом призвана обеспечивать подсистему управления информацией о реальной позиции исполнительного органа станка и о скорости двигателей. Подсистема обратной связи может быть открытого или замкнутого типа.

• Системы открытого типа регистрируют наличие или отсутствие сигнала из подсистемы управления. К сожалению, они не могут дать информации о реальной позиции исполнительного органа и скорости двигателей, поэтому в современных станках с ЧПУ практически не используются.

• Системы замкнутого типа используют внешние датчики для проверки необходимых параметров.

Схема обратной связи на станке с ЧПУ

Датчики, используемые для определения положения

Как правило, в станках с ЧПУ для определения положения и состояния исполнительных органов используются два типа датчиков: линейные датчики положения и вращающиеся датчики положения.

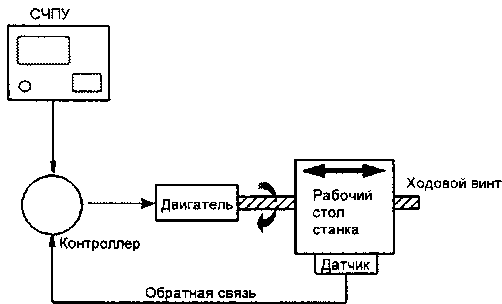

Вращающийся датчик положения крепится на валу двигателя и позволяет определять его угловое положение. Этот датчик состоит из источника света, оптического датчика (приемника) и диска с маленькими радиальными прорезями (растрами). Растровый диск укреплен на валу, источник света и оптический датчик находятся с разных сторон от диска.

Когда диск вращается, то лучи проходят сквозь его прорези и падают на оптический датчик. Оптический датчик работает как переключатель, который включается или выключается при попадании на него лучей света. Это дает возможность определить относительное или абсолютное положение и направление вращения двигателя. Полученная информация отправляется в подсистему управления.

Вращающийся датчик положения.

Все вращающиеся датчики имеют один существенный недостаток. Так как они устанавливаются непосредственно на валу двигателя, то не могут напрямую измерить линейное положение исполнительного органа станка. Они дают рассчитанное положение, основанное на данных о шаге ходового винта, и в высокоточных станках для определения линейного положения не применяются. Их можно использовать в конструкции шпинделя для определения числа оборотов при вращении и для нахождения его углового положения.

Линейные датчики положения

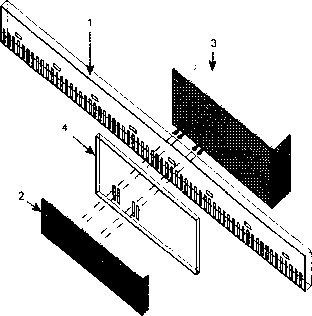

Используются практически во всех современных станках с ЧПУ для точного определения абсолютной или относительной позиции исполнительных органов. Датчики содержат два взаимосвязанных узла, растровую шкалу и считывающую головку. Растровая шкала (1), расположенная вдоль направляющих, представляет собой линейку с маленькими прямоугольными прорезями (растрами). Считывающая головка, перемещающаяся вместе с исполнительным органом станка, состоит из осветителей (2), фотоприемников (3) и индикаторной пластины (4). Причем осветители и индикаторная пластина находятся с одной стороны от растровой шкалы, а фотоприемники с другой.

На индикаторной пластине так же присутствует два растровых участка со смещенным шагом для формирования двух сигналов. Когда считывающая головка перемещается вдоль растровой шкалы, то световые сигналы от осветителей проходят через индикаторную пластину, затем через шкалу и регистрируются фотоприемниками. Полученные сигналы дают возможность определить величину и направление перемещения. На растровой шкале может находиться дополнительная дорожка референтных меток для задания собственного начала отсчета.

Линейный датчик положения.

Системе ЧПУ также необходима информация о скорости, ускорении и замедлении исполнительного органа станка. Расчет величины ускорения и замедления необходим для точного позиционирования. Дело в том, что, когда рабочий стол перемещается в требуемую позицию, он заранее замедляет скорость перемещения, чтобы “не промахнуться” мимо требуемой координаты.

Датчики состояния исполнительных органов

Кроме вышеперечисленных датчиков, конечно же, используются и другие. Температурные датчики (термопары) применяют для определения температуры исполнительных органов, расчета температурного линейного расширения компонентов станка и для контроля над температурой масла и воздуха. Инфракрасные датчики используются в станочных системах автоматического измерения.