Виды фрез для станков с ЧПУ

Продолжаем публикацию материалов из учебника Босинзона М.А «Обработка деталей на металлорежущих станках различного вида и типа» . На этот раз разберем классификацию фрез.

КЛАССИФИКАЦИЯ ФРЕЗ

Фрезы — это многозубые режущие инструменты, применяемые для обработки

плоскостей, пазов, фасонных поверхностей, тел вращения, а также для разрезания

материалов. В процессе фрезерования в контакте с заготовкой, как правило,

находится несколько зубьев, снимающих стружку переменной толщины. При этом

благодаря большой суммарной активной длине режущих кромок обеспечивается

высокая производительность процесса фрезерования, повышению которой также

способствует высокая скорость фрезерования, которая достигается за счет

периодического выхода зубьев из зоны резания, обеспечивающего охлаждение и

снятие тепловой напряженности в режущем клине.

Кинематика фрезерования

проста: фреза получает вращение от главного привода, а заготовка закрепляется

на столе станка. Движение подачи от отдельного привода станка кинематически не

связано с вращением фрезы. Оно может быть прямолинейным, вращательным или

винтовым, а режущие кромки фрезы — прямолинейными, наклонными к оси, винтовыми

или фасонными. Это обусловливает появление огромного разнообразия конструкций

фрез и широкую область их применения.

Фрезы можно

классифицировать по следующим основным признакам:

■ по конструкции режущих зубьев и способа их

заточки фрезы

бывают:

- с остроконечными зубьями;

- с перетачиваемыми зубьями по задней поверхности;

- с затыловочными зубьями, перетачиваемыми по передней грани;

■ по форме и расположению режущих кромок относительно оси вращения инструмента фрезы подразделяются:

- на цилиндрические;

- дисковые;

- торцовые;

- концевые;

- угловые;

- фасонные;

■ по направлению зубьев к оси фрезы бывают:

- прямозубые;

- винтовые;

- с наклонными зубьями;

■ по способу крепления на станке фрезы подразделяются:

- на насадные с отверстием под оправку;

- концевые с цилиндрическим или коническим хвостовиком;

■ по конструкции фрезы подразделяются:

- на цельные;

- сборные со вставными зубьями, в том числе с напаянными или механически закрепляемыми режущими пластинами из твердого сплава или сверхтвердых материалов (СТМ).

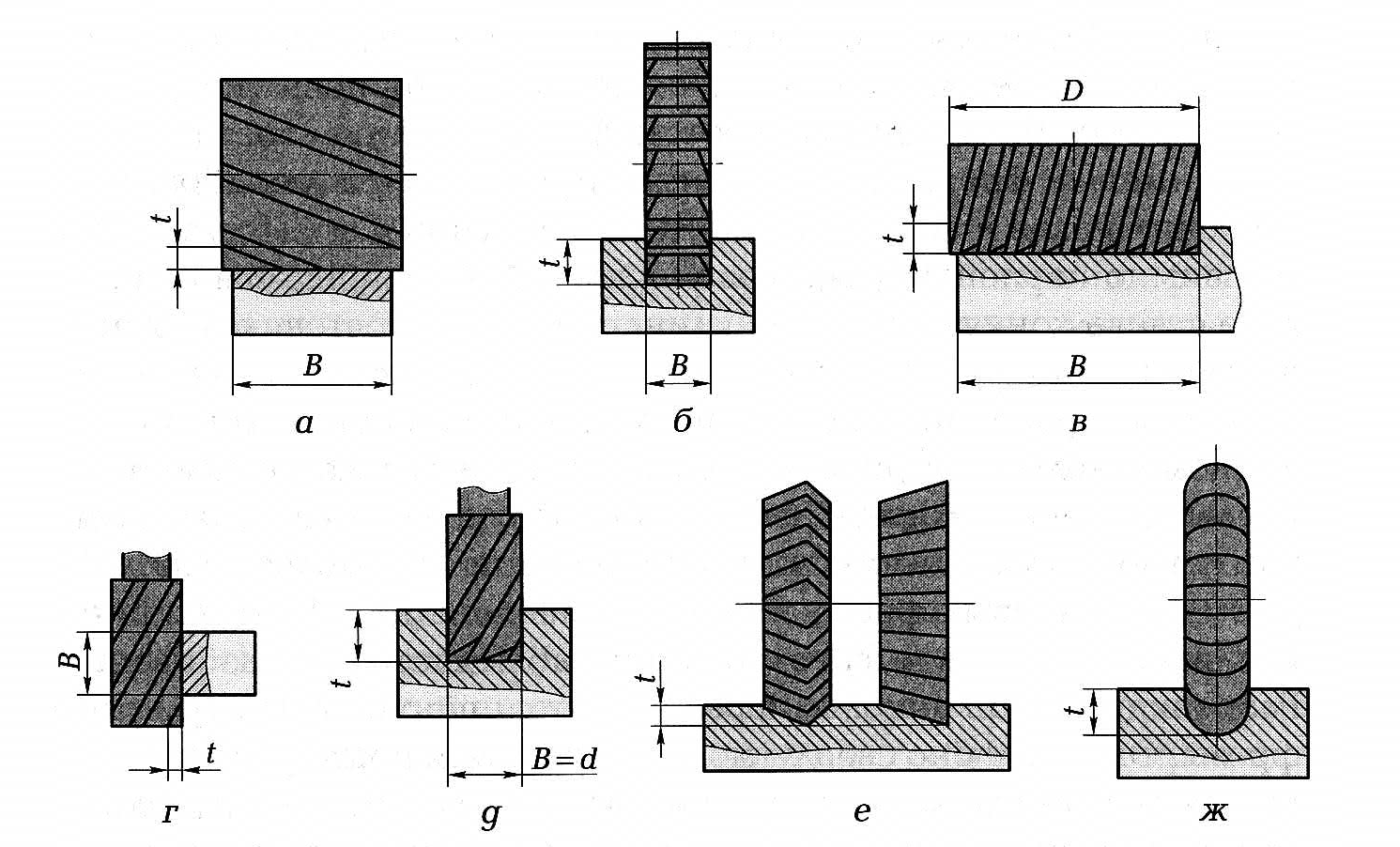

На рис. 11.1 представлены

основные виды фрез с различным расположением режущих кромок относительно оси

вращения инструмента.

Цилиндрические фрезы (рис. 11.1, а) применяются

на горизонтально-фрезерных станках при обработке плоскостей. Они могут быть с

винтовыми и прямыми зубьями. Фрезы с винтовыми зубьями работают плавно, и они

широко применяются на производстве. Фрезы с прямыми зубьями используются лишь

для обработки узких плоскостей, где преимущества фрез с винтовым зубом не

оказывают большого влияния на процесс резания. Цилиндрические фрезы

изготовляются из быстрорежущей стали и оснащаются твердосплавными плоскими и

винтовыми пластинами.

Дисковые фрезы (рис. 11.1, б) бывают

пазовые, двух- и трехсторонние и используются при фрезеровании пазов и

канавок. Пазовые дисковые фрезы имеют зубья только на цилиндрической

поверхности и предназначены для обработки относительно неглубоких пазов. Для

уменьшения трения по торцам на пазовых фрезах предусматривается вспомогательный

угол в плане

Рис. 11.1. Типы фрез:

а — цилиндрические; б — дисковые; в — торцовые; г, д — концевые; е —

угловые; ж — фасонные:

t — глубина шлифования; В — ширина шлифования; D(d) — диаметр фрезы

Торцовые фрезы (рис. 11.1, в) широко применяются при обработке

плоскостей на

вертикально-фрезерных станках. Ось их устанавливается

перпендикулярно обработанной плоскости детали. В отличие от цилиндрических

фрез, где все точки режущих кромок являются профилирующими и формируют

обработанную поверхность, у торцовых фрез только вершины режущих кромок зубьев

являются профилирующими, а торцовые режущие кромки — вспомогательными.

Основная работа резания выполняется боковыми режущими кромками, расположенными

на наружной поверхности.

Торцовые фрезы

обеспечивают плавную работу даже при небольшой величине припуска, так как угол

контакта с заготовкой у них не зависит от величины припуска и определяется

шириной фрезерования и диаметром фрезы. Торцовая фреза может быть более

массивной и жесткой, по сравнению с цилиндрическими, что дает возможность

удобно размещать и надежно закреплять режущие элементы и оснащать их твердыми

сплавами. Торцовое фрезерование обеспечивает обычно большую производительность,

чем цилиндрическое, поэтому в настоящее время торцовыми фрезами выполняется

большинство работ по фрезерованию плоскостей.

Концевые фрезы (рис. 11.1, г, д)

применяются для обработки глубоких пазов в корпусных деталях контурных выемок,

уступов и взаимно-перпендикулярных плоскостей. Они крепятся в шпинделе станка

коническим или цилиндрическим хвостовиком. У этих фрез основная работа резания

выполняется главными режущими кромками, расположенными на цилиндрической

поверхности, а вспомогательные торцовые режущие кромки только зачищают дно

канавки. Концевые фрезы, как правило, изготовляются с винтовыми или наклонными

зубьями, угол наклона которых доходит до 30... 45°. Диаметр концевых фрез

выбирается меньше (до 0,1 мм) ширины канавки, так как при фрезеровании

наблюдается ее разбивание. Разновидностью концевых фрез являются шпоночные

двухзубые фрезы. Они, подобно сверлу, могут углубляться в материал заготовки

при осевом движении подачи и высверливать отверстие, а затем двигаться вдоль

канавки. В момент осевой подачи основная работа резания выполняется торцовыми

кромками, одна из которых должна доходить до оси фрезы, чтобы обеспечить

сверление отверстия. Переточка шпоночных фрез производится по задним

поверхностям торцовых кромок. При этом диаметр фрезы сохраняется неизменным,

что необходимо для обеспечения постоянства размера паза.

Концевые фрезы обладают

высокой производительностью, несмотря на частично срезанные зубья.

Угловые фрезы (рис. 11.1, е) используются при

фрезеровании угловых пазов и наклонных плоскостей деталей. Одноугловые фрезы имеют режущие кромки,

расположенные на конической поверхности и торце. Двухугловые фрезы имеют режущие кромки, которые расположены на

двух смежных конических поверхностях. Угловые фрезы широко применяются в

инструментальном производстве для фрезерования стружечных канавок различных

инструментов. В процессе работы одноугловыми фрезами возникают осевые усилия

резания, так как срезание металла заготовки производится в основном режущими

кромками, расположенными на конической поверхности. У двухугловых же фрез

осевые усилия, возникающие при работе двух смежных угловых кромок зуба,

несколько компенсируют друг друга, а при работе симметричных двухугловых фрез

они взаимно уравновешиваются, поэтому двухугловые фрезы работают более плавно.

Для обработки Т-образных

пазов деталей, часто встречающихся в станкостроении, применяются

Т-образные

фрезы.

Они работают в тяжелых условиях и часто ломаются из-за

затруднения отвода стружки и ее пакетирования. Каждый зуб работает за один оборот

фрезы дважды. Для улучшения отвода стружки такие фрезы делают с

разнонаправленными зубьями и с углом поднутрения на торцах, равным

Фасонные фрезы (рис. 11.1, ж) получили значительное

распространение при обработке разнообразных фасонных поверхностей деталей.

Достоинства применения таких фрез особенно сильно проявляются при обработке

заготовок с большим отношением длины к ширине фрезеруемых поверхностей.

Особенности конструкций фрез, оснащенных твердым сплавом. Конструкции фрез и условия их работы

позволяют широко использовать для их оснащения высокопроизводительные твердые

сплавы, минералокерамику и СТМ, которые, однако, обладают пониженной прочностью

на изгиб и хрупкостью. Широкому применению твердых сплавов способствуют

следующие достоинства процесса

фрезерования:

■

благоприятная форма стружки, имеющая малые толщину и длину, обеспечивающие

ее хорошую транспортабельность;

■

прерывистость процесса резания, снижающая тепловое напряжение режущих

элементов;

■

высокие жесткость и виброустойчивость.

Эти свойства обусловили

благоприятные возможности для применения сменных пластин (СМП), а большие

габаритные размеры корпусов фрез позволяют размещать элементы их крепления.

К недостаткам процесса фрезерования

относятся:

■ работа с ударами;

■ высокая вероятность

работы в условиях неравномерного фрезерования, вызывающего колебания и

вибрации;

■ резание с нулевой

толщиной стружки (при цилиндрическом фрезеровании);

■ затрудненное

стружкоудаление при работе концевых, дисковых и пазовых фрез;

■ высокая стоимость

изготовления сборных фрез при жестких требованиях к осевому и радиальному

биениям режущих кромок.

Однако, как показала практика,

принимая меры к устранению или снижению влияния неблагоприятных факторов на

стойкость и производительность процесса фрезерования, удалось добиться в

большинстве конструкций фрез широкого применения новых марок режущих

материалов и главным образом твердых сплавов. Особенно высокие результаты

получены при разработке конструкций торцовых фрез, оснащенных СМП, которые

практически вытеснили ранее

широко применяемые фрезы с напаянными твердосплавными пластинами.

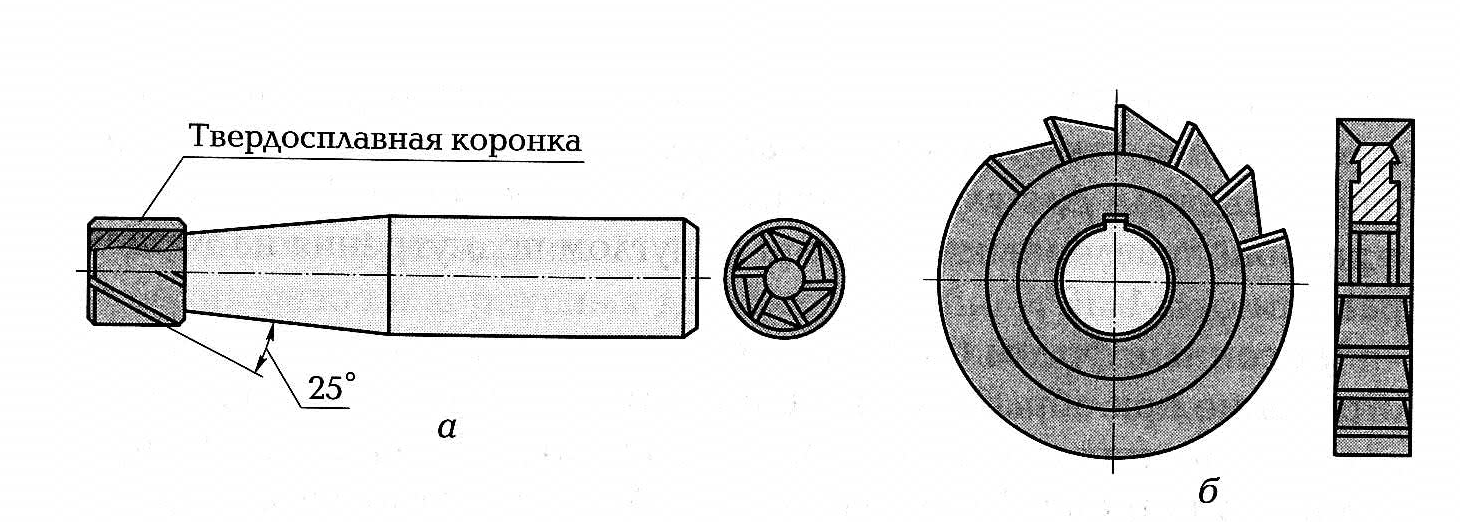

Рис. 11.2.

Твердосплавные фрезы малых диаметров:

а — цельная твердосплавная концевая фреза; б — узкая дисковая фреза

Напаянные пластины

используются только при изготовлении мелкоразмерных фрез, в которых не удается

разместить элементы механического крепления пластин. Но даже и в этих случаях

при резании труднообрабатываемых материалов предпочтение отдается монолитным

фрезам, изготовленным целиком из твердого сплава и полученным путем прессования

в специальных пресс-формах.

Применяются также

способы изготовления монолитных фрез или их режущей части методом

вышлифовывания из твердосплавных заготовок алмазными кругами, а также резанием

из пластифицированных заготовок с последующим их спеканием. Освоено, например,

производство цельных твердосплавных концевых фрез диаметром 3... 12 мм (рис.

11.2, а), а также узких дисковых и других видов фрез с прямыми или винтовыми

зубьями (рис. 11.2,

б). При

этом концевые фрезы изготавливаются или с цилиндрическим хвостовиком, или в

виде коронок и вставок, соединяемых пайкой со стальным хвостовиком.

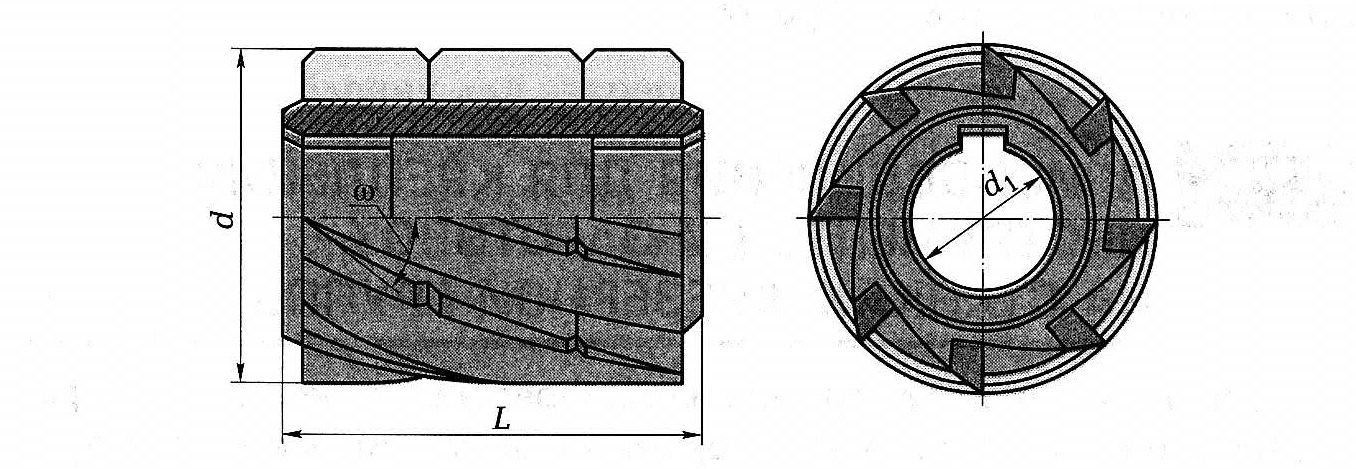

В настоящее время в

конструкциях фрез средних и крупных размеров способ пайки твердосплавных

пластин на корпусы инструментов используется в том случае, когда режущие

пластины имеют фасонную форму. Так, например, на рис. 11.3 показана

цилиндрическая фреза с напаянными винтовыми пластинами, которые удается

изготавливать только небольшой длины. Каждый зуб представляет собой набор из

таких пластин, а их стыки оформлены в виде стружколомающих канавок. Основным

недостатком такой фрезы является необходимость повторной пайки и заточки всех

зубьев в случае поломки хотя бы одной из пластин. С винтовыми напаянными

пластинами изготавливаются также концевые фрезы с небольшой длиной рабочей

части.

Цилиндрические фрезы в

силу специфики их конструкций и условий резания значительно реже по сравнению с

торцовыми оснащаются твердосплавными СМП.

Торцовые фрезы допускают

большое разнообразие способов крепления многогранных пластин, и поэтому в

настоящее время выпускается огромное число различных типов таких фрез, наиболее

сложные из которых позволяют производить регулировку положения пластин в

корпусе в целях получения минимального радиального и торцового биений режущих

кромок.

Анализ современных

конструкций торцовых фрез показывает, что основными направлениями в

использовании СМП являются:

■ крепление пластин непосредственно на корпусе или его составных частях;

■ использование вкладышей с двумя-тремя базами под пластины;

■ использование механизма регулирования положения режущих кромок пластин

относительно оси вращения фрезы.

Широко применяются

пластины трех-, четырехгранные, в форме параллелограмма, реже круглые и

пятигранные, негативные и позитивные по геометрическим параметрам, с

отверстиями для крепления или без них. Крепление пластин осуществляется винтами

или рычагами через отверстие, а также клиньями, прижимающими пластину к гнезду

в корпусе или во вкладыше.

Хвостовики концевых фрез могут

быть цилиндрическими, коническими или специальными короткими цилиндрическими.

Дисковые фрезы, оснащенные твердосплавными пластинами, до недавнего времени

применялись обычно в напаянном варианте. Однако из-за сложности заточки и

отпаивания режущих пластин при нагреве (особенно на трехсторонних фрезах) все

большее распространение получают фрезы с механическим креплением СМП. В

конструкциях этих фрез в основном использованы те же способы и элементы

крепления, что и в конструкциях торцовых фрез.

Рис. 11.3.

Цилиндрическая фреза с винтовыми твердосплавными пластинами:

L — длина фрезы; d — диаметр фрезы; d1 — диаметр центрального отверстия фрезы; ω — угол наклона зубьев

Таблица 11.1. Выбор марки инструментального материала фрез при различных методах обработки

| Методы и характер обработки | Марка инструментального материала при обработке | ||||||||||||||||

| Углеродистая и легированная сталь | Закалённая сталь | Титан и сплавы на его основе | Чугун |

Цветные металлы и их сплавы | Неметаллические материалы | ||||||||||||

| Фрезерование черновое | Р6М5 Т5К10 |

- | ВК4 ВК8 |

Р6М5 ВК6 ВК8 |

ВК4 ВК6 ВК8 |

ВК3 ВК4 |

|||||||||||

| Фрезерование чистовое | Р6М5 Т15К6 Т14К8 |

Т30К4 Т15К6 ВК6 ВК8 |

ВК4 ВК6 ВК8 |

Р6М5 ВК6 9ХС Р18 |

Р6М5 Р18 ВК6 ВК4 |

ВК3 | |||||||||||

Выбор инструментального материала фрез зависит от обрабатываемого

материала заготовки, режимов обработки и требований по производительности

технологических операций. Подробное описание инструментальных материалов

приведено в подразд. 8.3. В табл. 11.1 приведены марки инструментального

материала фрез при различных методах обработки.