Выбор режима обработки на станках с ЧПУ

Выбор режимов обработки резанием

При назначении режимов обработки резанием на определенную операцию учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования, прежде всего его жесткость.

Элементы режима обработки резанием следующие:

глубина резания t: при черновой обработке

назначают по возможности максимальную t, равную большей части припуска, при

чистовой обработке — в зависимости от требуемых точности размеров и шероховатости

обработанной поверхности;

подача S: при черновой обработке выбирают

максимально возможную подачу, исходя из жесткости и прочности узлов станка и

технологической оснастки, мощности привода станка, прочности режущей части

инструмента и других ограничивающих факторов; при чистовой обработке — в

зависимости от требуемой степени точности и шероховатости обработанной

поверхности;

скорость резания ʊ, которую рассчитывают по

эмпирическим формулам, установленным для каждого вида обработки.

Точение. Глубина резания зависит от припуска на обработку; следует стремиться производить обработку за одни рабочий ход или сокращать число рабочих ходов. Суммарный припуск распределяется следующим образом: 60 % на черновую обработку и 40 % — на чистовую или 45 % на черновую обработку, 35 % — на получистовую и 20 % на чистовую. При параметре шероховатости обработанной поверхности Ra = 3,2 мкм включительно t = 0,5...2,0 мм, при Ra > 0,8 мкм t = 0,1...0,4 мм.

При черновом точении подача принимается

максимально допустимой по мощности оборудования, жесткости и прочности режущей

пластины и державки. Рекомендуемые подачи при черновом наружном точении в

черновом растачивании приведены в табл. 4.21 и 4.22.

Подачи при чистовом точении выбирают в

зависимости от требуемых параметров шероховатости обработанной поверхности и

радиуса при вершине резца (приведен в табл. 4.23, 4.24), типовые режимы резания

приведены в табл. 4.25.

При

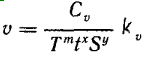

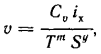

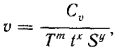

наружном продольном и поперечном точении и растачивании скорость резания

рассчитывают по эмпирической формуле  , где Cʊ - коэффициент который определяют в зависимости от свойств обрабатываемого

материала; Т — период стойкости инструмента; х, у — показатели степени,

определяющие влияние на силу резания соответственно глубины резания и подачи

на допустимую скорость резания; kʊ — произведение коэффициентов, учитывающих влияние

прочности и вида заготовки kmʊ,

k3ʊ, угла в плане φ и материала инструмента kφʊ и kuʊ.

, где Cʊ - коэффициент который определяют в зависимости от свойств обрабатываемого

материала; Т — период стойкости инструмента; х, у — показатели степени,

определяющие влияние на силу резания соответственно глубины резания и подачи

на допустимую скорость резания; kʊ — произведение коэффициентов, учитывающих влияние

прочности и вида заготовки kmʊ,

k3ʊ, угла в плане φ и материала инструмента kφʊ и kuʊ.

Существенное влияние на силу резания оказывают марки твердого сплава. Если принять, что для сплава ВК6 kuʊ= 1, то для сплава ВК2 kuʊ= 1,2, для ВКЗ 1,15, для ВК8 kuʊ = 0,83.

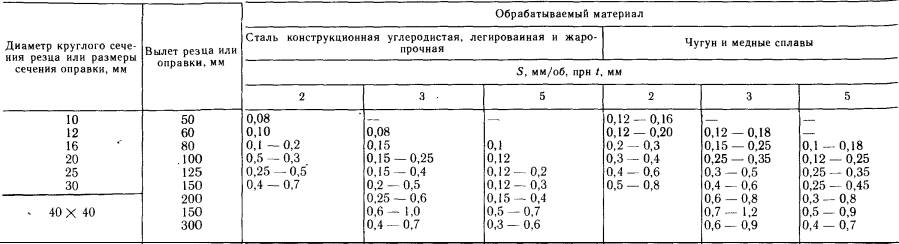

4.21. Значения подачи при черновом наружном точении

быстрорежущей стали резцами с пластинами из твердого сплава

Примечания:

1. Меньшие значения подач соответствуют меньшим размерам державки резца и более прочным обрабатываемым материалом.

2. При обработке жаропрочных сталей и сплавов подачи свыше 1 м/об не применять.

3. При обработке прерывистых поверхностей и при работах с ударами табличные значения подач следует умножить на коэффициент 0,75 — 0,85.

4. При обработке закаленных сталей табличные значения подач следует умножить на коэффициент 0,8 для стали с HRCэ44—56 и на 0,5 для стали с HRCэ57—62.

4.22. Значения подачи при черновом растачивании на

токарных, токарно-револьверных станках резцами из быстрорежущей стали из

твердого сплава

Примечание. Большие значения подач

рекомендуются для меньшей глубины резания при обработке менее прочных

материалов, меньшие – для большей глубины и более прочных материалов.

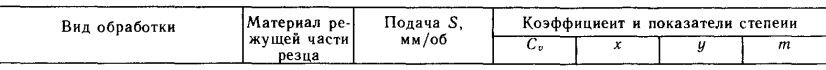

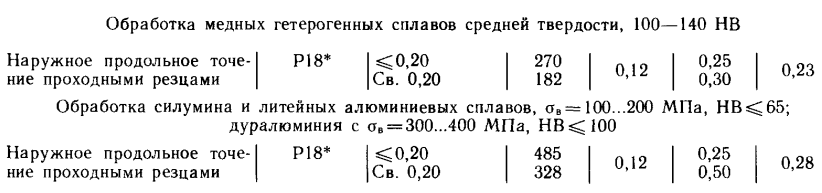

4.23. Значения коэффициента Сʊ и

показателей степени в формулах скорости резания при обработке резцами

Обработка конструкционной углеродистой

стали, σв = 750 Мпа

*Без охлаждения. **С охлаждением.

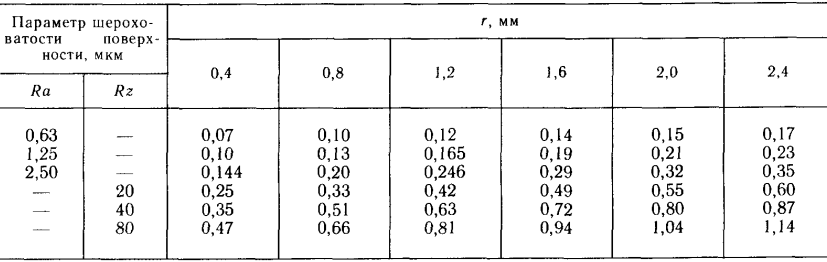

4.24. Значения подачи при радиусе r при вершине инструмента

Примечание. Подачи даны для обработки сталей с σв =

700...900 МПа и чугунов; для сталей с σв = 500...700 МПа

значения подач следует умножить на коэффициент 0,45, для сталей сσв= 900...1100 МПа значения подач умножать на коэффициент k = 1,25.

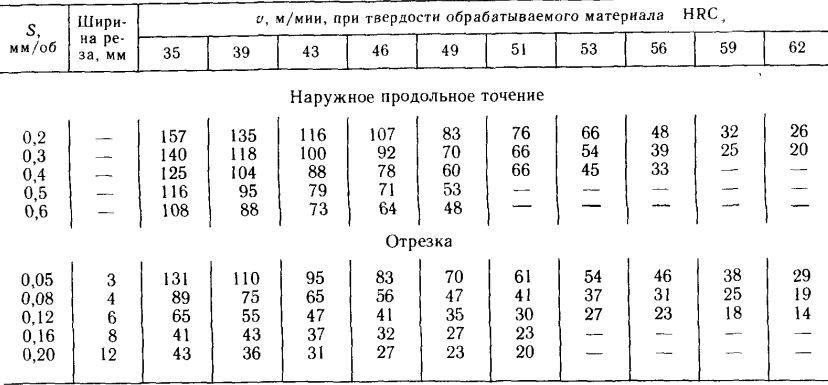

4.25. Режимы резания при наружном продольном точении и

отрезке деталей из закаленной стали резцами с пластинами из твердого сплава

Примечание. В зависимости от глубины резания табличное

значение скорости резания умножают на поправочный коэффициент: 1,15 при t = 0,4...0,9 мм; 1,0 при t = 1...2 мм и 0,91 при t = 2...3 мм.

Для сплавов группы ТК эти данные следующие: для Т5К10 kиʊ = 0,65, для Т5К6 kиʊ = 1,0, для Т30К4 kиʊ= 1,4, для Т60К6 kиʊ = l,91.

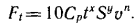

Сила резания обычно раскладывается на три составляющие, направленные по осям координат станка: тангенциальную Ft, радиальную Fr и осевую Fa

При наружном продольном точении, растачивании, отрезании и фасонном

точении эти составляющие (Н) рассчитывают по формуле

При отрезании, прорезании и фасонном точении t — длина лезвия отрезного

и фасонного резца.

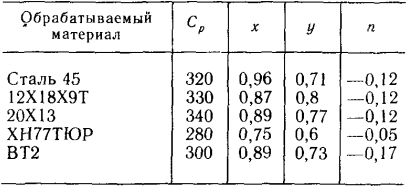

Постоянная Ср и показатели степени х, у, п выбирают

для конкретных условий обработки (табл. 4.26).

4.26. Значения коэффициентов и

показателей степеней

Сверление, рассверливание, зенкерование, развертывание определяются следующими

режимами.

При сверлении t =0,5D при рассверливании t = 0,5(D — d), где D — диаметр отверстия, d — диаметр заготовки.

При сверлении отверстий S (мм/об) равна перемещению инструмента или заготовки в направлении оси

вращения за один оборот. При рассверливании отверстий подача, рекомендуемая

для сверления, может быть увеличена до 2 раз.

Типовые режимы обработки даны в табл. 4.27 и 4.30.

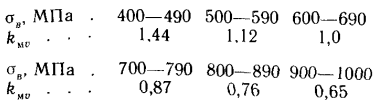

Ниже приведены значения коэффициента kmʊ в зависимости от механических характеристик обрабатываемой стали σв для резцов с пластинами твердого сплава:

Значение kзʊ при обработке

горячекатаного проката резцами с твердосплавными пластинами принято за

единицу; при обработке холоднотянутого проката kзʊ=1,1, поковок с окалиной

и наклепом kзʊ = 0,95, без них — 0,95. При обработке отливок без

корки kзʊ

= 0,97,

с коркой kзʊ= 0,7.

Поправочный коэффициент kзʊ на угол в плане инструмента при точении

твердосплавными резцами при обработке сталей при φ = 45kφʊ = 1,0. При меньших углах (φ = 30°) kφʊ=1,13, при больших (φ = 60°) kφʊ =0,9,при φ=75° kφʊ = 0,26, при φ = 90° kφʊ = 0,81.

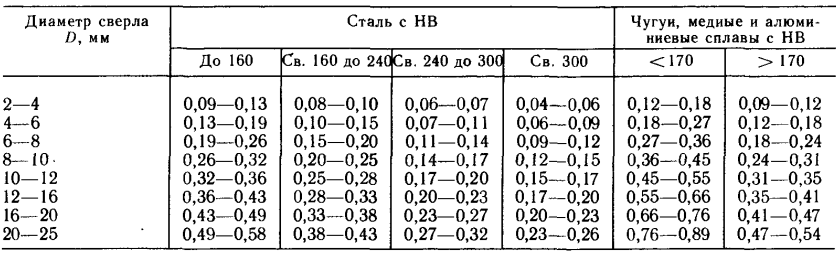

2.27. Значения подачи, мм/об, при

сверлении стали, чугуна, медных и алюминиевых сплавов сверлами из быстрорежущей

стали

Примечание. Приведенные значения подачи применяют при сверлении

отверстий глубиной l

< 3D с

точностью не выше 12-го квалитета при жесткой технологической системе. В

противном случае вводят поправочные коэффициенты: на глубину отверстия — kis =0,9 при l

< 5D; kis = 0,8 при l < 7D; на инструментальный материал — kиs=0,6

для сверла с режущей частью из твердого сплава.

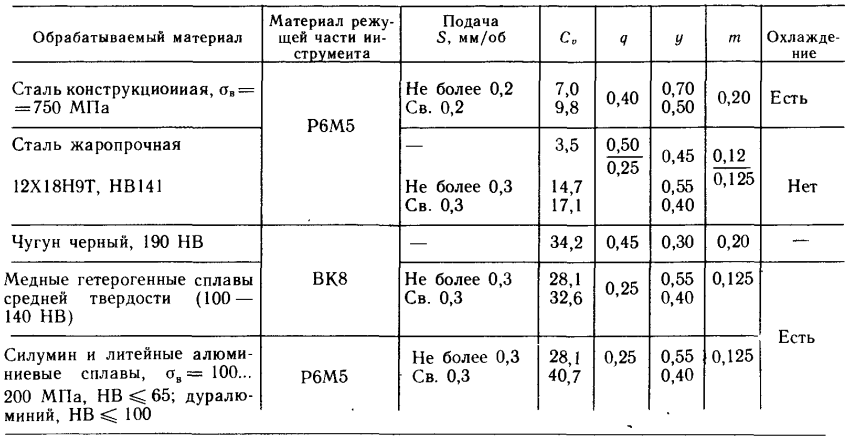

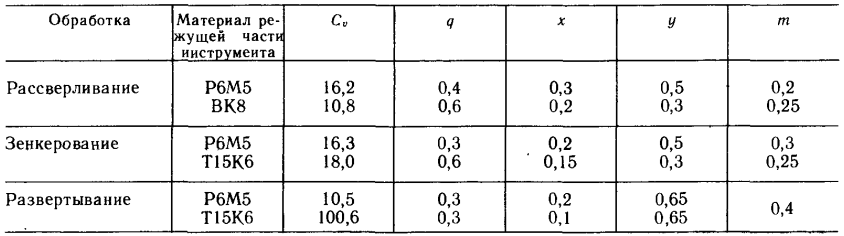

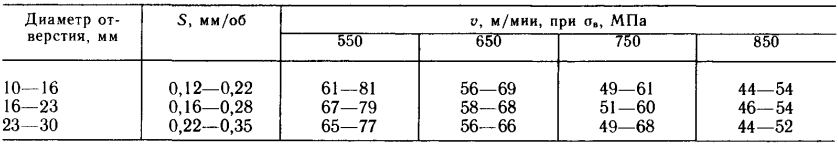

Значения коэффициентов Сʊ, q, у, т

4.29. Значения коэффициента Cʊ и показателей степени при рассверливании,

зенкеровании и развертывании конструкционной углеродистой стали с σв

= 750 МПа

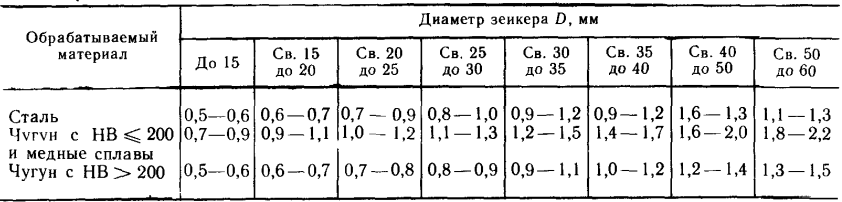

4.30. Значения подачи, мм/об, при

обработке отверстий зенкерами из быстрорежущей стали и твердого сплава

Примечание. Поведенные значения подачи применять для обработки отверстий с допуском не выше 12-го квалитета. Для достижения более высокой точности (9— 11-й квалитеты), а также при подготовке отверстий под последующую обработку разверткой или под нарезание резьбы метчиком вводить поправочный коэффициент на значения подачи kos = 0,7.

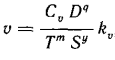

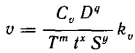

Скорость

резания, м/мин, при сверлении  , при

рассверливании

, при

рассверливании

Значения коэффициентов Cs и показателей степени приведены в табл.

4.28—4.30, коэффициентов kʊ, kʊT , kis, klʊ в табл. 4.31—4.33. Режимы резания при

сверлении приведены в табл. 4.34.

Мощность резания, кВт, определяют по формуле N=Mкрn/9750 , где частота

вращения инструмента или заготовки, мин-1 п = 1000/(πD).

Фрезерование осуществляют лезвийным инструментом на следующих режимах.

Глубина резания t при цилиндрическом фрезеровании зависит

от припуска, а также от жесткости и мощности станка.

Движение подачи определяется

параметрами: Sz — подача на зуб фрезы, мм/зуб,

характеризует величину нагрузки на каждый зуб фрезы в процессе резания; So, Sz, z—подача на оборот фрезы,

мм/об, и ʊs = S0n = Szz— скорость движения подачи, мм/мии; от нее зависят основное

технологическое время и производительность обработки.

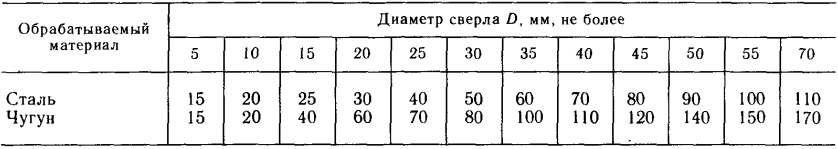

4.31. Значения периода стойкости Т, мин, принятые при расчете режимов резания спиральными

сверлами из быстрорежущей стали Р18

4.32.

Значения поправочного коэффициента скорости резания kT в зависимости от принятых периодов стойкости при

сверлении спиральными сверлами из быстрорежущей стали Р18

4.33. Значения поправочных

коэффициентов kls и klʊ в зависимости от глубины отверстия стали и чугуна

спиральными сверлами из быстрорежущей стали Р18

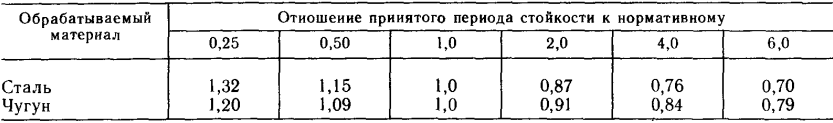

4.34. Режимы резания при сверлении конструкционных углеродистых и

легированных сталей сверлами, оснащенными твердым сплавом ВК8

Решающим фактором при выборе подачи является прочность режущей кромки; она

характеризуется наибольшей подачей на зуб Szmax Значение подачи при

обработке обычных конструкционных сталей находят исходя из максимальных

толщин срезаемого слоя а: атах ~ «0,30...0,35 мм для фрез из

быстрорежущей стали и аmах = 0,25 мм для фрез, оснащенных твердым сплавом.

Значение Szmax зависит от допустимого износа по задней поверхности h3, а также от скорости резания v: чем меньше h3 и ʊ, тем больше наибольшая допустимая подача режущей кромки. Szmax также зависит от схемы расположения заготовки относительно фрезы: при

расположении заготовок, которому соответствует начало врезания зуба с

наименьшей толщины срезаемого слоя, Szmax вдвое больше, чем при симметричном фрезеровании.

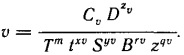

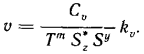

Скорость резания при

фрезеровании выбирают исходя из допустимого износа фрез при принятой

экономически целесообразной стойкости по формуле

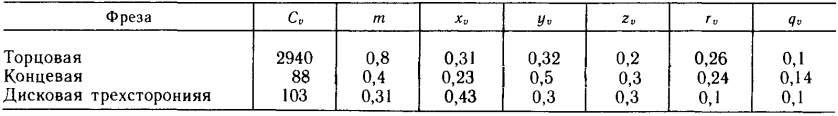

Значения коэффициента Cʊ и показателей степеней для торцового фрезерования коррозионно-стойкой стали Х18Н9Т (σв = 141 МПа) фрезами, оснащенными твердым сплавом ВК8, приведены в табл. 4.35, значения скорости резания — в табл. 4.36.

4.35. Значения коэффициентов С ʊ, х ʊ, у ʊ, z ʊ, r ʊ, q ʊ.

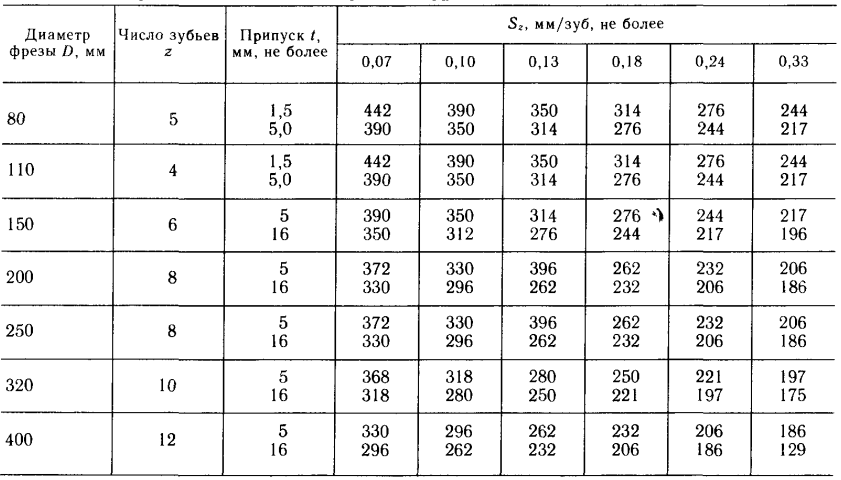

4.36.

Значения скорости резания ʊ, м/мин, при фрезеровании конструкционных

углеродистых, хромистых и хромоникелевых сталей торцовыми фрезами с пластинами

из твердого сплава Т15К6

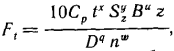

Значения

периодов стойкости Т (мин) торцовых фрез с пластинами из твердого

сплава Т15К6 при фрезеровании стали, принятые при расчете режимов резания, в

зависимости от диаметра обработки D

следующие:

Скорость

резания зависит также от вида заготовки: если при обработке проката принять ее

равной 1,0, то при обработке поковок она равна 0,9, при обработке отливок —

0,8.

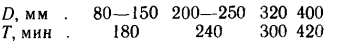

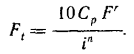

Главная составляющая силы резания при фрезеровании — окружная сила (Н).

где z — число зубьев фрезы; n — частота вращения

фрезы, мин-1.

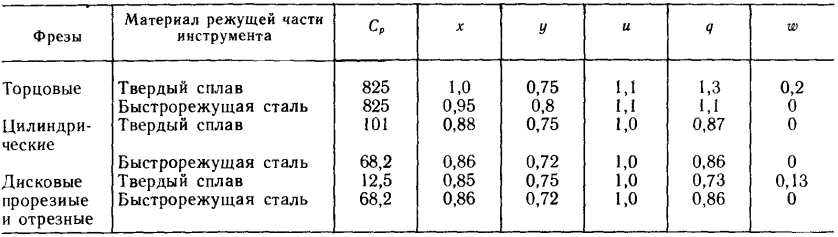

Значения Ср , х, у, и, q приведены в табл. 4.37.

Крутящий момент, Н*м, иа шпинделе Mкр= FtD/(2-100), где D — диаметр фрезы, мм.

Мощность резания, кВт, Ne — Ft ʊ/(1020 • 60).

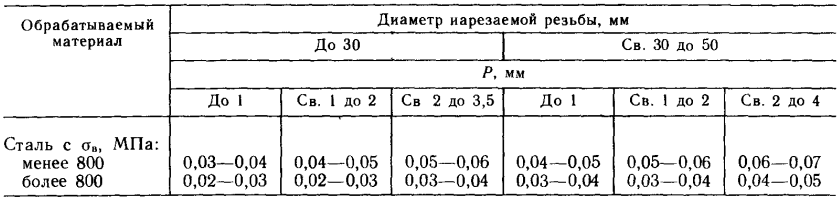

Резьбонарезание осуществляется по несложным кинетическим схемам [4]. При нарезании резьбы

резцами различают продольное Dsпp и поперечное Dsпоп

движения подачи. Последнее определяет глубину резания t, равную высоте резьбового профиля, при нарезании резьбы за один рабочий ход

или части высоты профиля, соответствующей числу рабочих ходов, необходимых для

образования резьбы. Если шаг резьбы P < 2,5 мм, движение подачи DSр имеет радиальное направление Sp , и образование резьбы происходит по профильной схеме (рис. 4.25, а). Если

шаг резьбы Р > 2,5 мм, черновые ходы

выполняют по генераторной схеме с поперечным движением подачи, параллельной

боковой стороне резьбового профиля, оставляя припуск l на чистовые рабочие ходы инструмента, выполняемые по профильной схеме

резания (табл. 4.38).

Скорость резания, м/мин, при

нарезании крепежной резьбы резцами с пластинами из твердого сплава  при нарезании крепежной и трапецеидальной резьб резцами из быстрорежущей

стали

при нарезании крепежной и трапецеидальной резьб резцами из быстрорежущей

стали  где ix –число рабочих ходов.

где ix –число рабочих ходов.

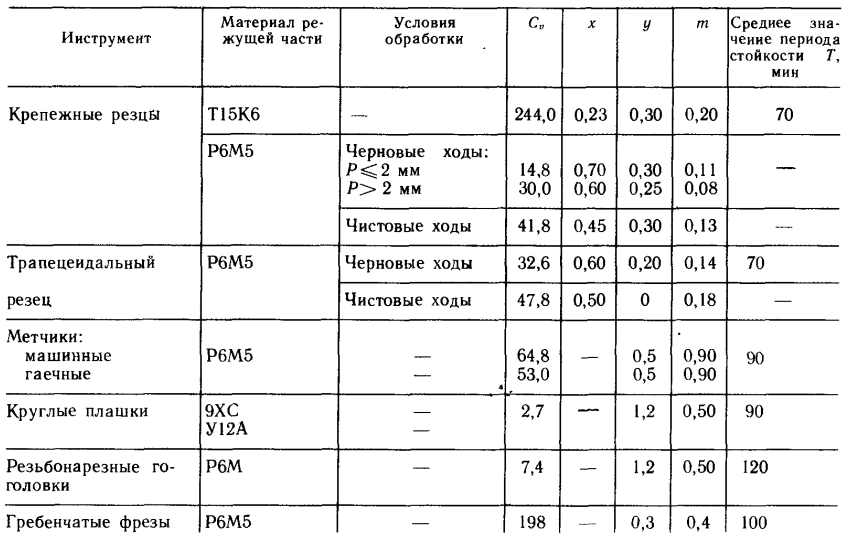

Скорость резания, м/мин, при

нарезании метрической резьбы метчиками, круглыми плашками и резьбовыми

головками

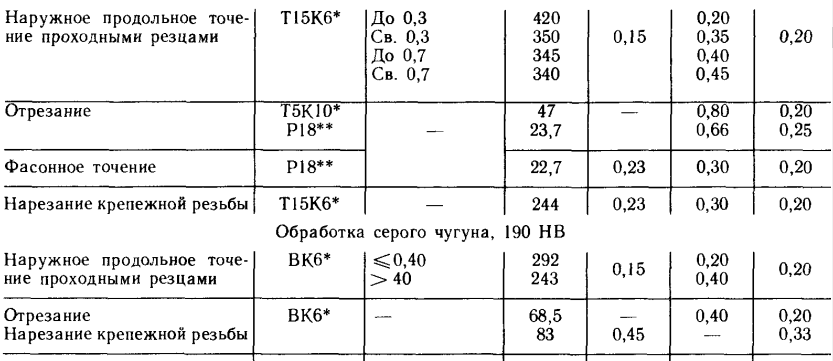

Значения Cʊ, х,

у, m даны в табл. 4.39.

Тангенциальная составляющая (Н) силы резания при нарезании резьбы резцами

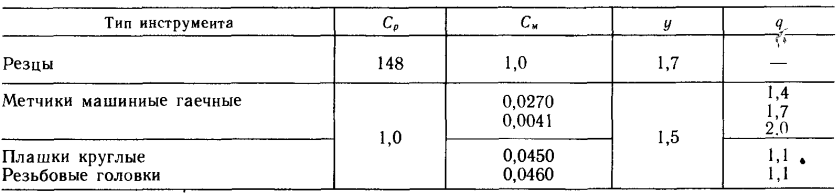

Крутящий момент (Н-м) при нарезании резьбы метчиками, резьбовыми головками.

4.37. Значения коэффициента Ср

и показателей степени при обработке конструкционной углеродистой стали с σв

= 750 МПа

Значения подачи Sz на один зуб гребенчатой фрезы

4.39. Значения

коэффициентов и. показателей степени в формулах для определения скорости

резания для резьбовых инструментов при обработке конструкционной углеродистой

стали с σВ = 75О

МПа

4.40. Значения коэффициентов и показателей степени при нарезании резьбы в стали конструкционной углеродистой (σв=750 МПа)

Мкр = 10CMDqF, где Р—шаг резьбы, мм; i — число рабочих ходов; D — номинальный диаметр

резьбы, мм.

Коэффициент kp учитывает качество обрабатываемого

материала.

Значения Ср , С , у и q приведены в табл. 4.40.

Мощность, кВт, при нарезании резьбы: резцами Р = Ftʊ/(1020-60), при нарезании метчиками,

плашками и резьбовыми головками Р = Мп/975, где п= 1000ʊ/(πD).

Протягивание осуществляется при продольном движении многозубого инструмента. Элементами

резания при протягивании являются периметр обрабатываемой поверхности — наибольшая

суммарная длина лезвий всех одновременно режущих зубьев (мм), подача на одни

зуб Sz (мм/зуб) и скорость резания ʊ.

Периметр обрабатываемой поверхности составляет BZi/zc . Здесь В —длина обрабатываемого контура заготовки; Z1—l/t — наибольшее число одновременно режущих

зубьев, где l — длина обрабатываемой

поверхности, мм; t — шаг режущих зубьев; zс — число зубьев в секции протяжки при

прогрессивной схеме резания. Вычисленное значение z1 округляют до ближайшего целого числа.

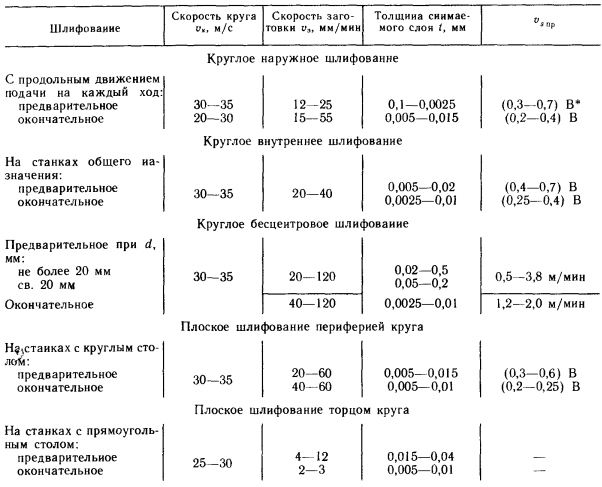

4.41. Параметры режима резания при шлифовании

*В — ширина круга, мм.

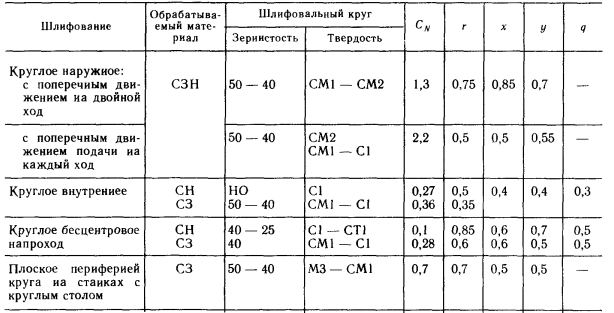

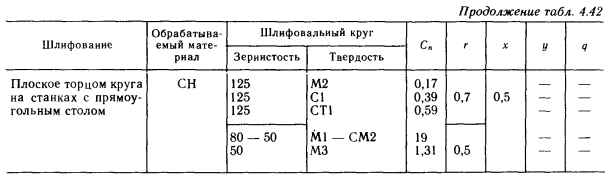

4.42. Значения коэффициента Сn и показателей степени r, х, у, q

Обозначения: СЗН — сталь закаленная и незакаленная; СЗ — сталь

закаленная; СН — сталь незакаленная.

Шлифование осуществляется абразивным инструментом. Основными элементами

резания при шлифовании являются: линейная скорость или скорость поступательного

движения заготовки ʊз, (м/мин), толщина снимаемого слоя t (мм), продольная подача Sпp. Она измеряется в направлении его оси в мм

на один оборот заготовки при круглом шлифовании или в мм на каждый ход стола

при плоском шлифовании периферией круга.

Режимы резания при различных видах шлифования конструкционных и

инструментальных сталей приведены в табл. 4.41.

Эффективная мощность (кВт) при шлифовании периферией круга с продольной

подачей Р = СN ʊr3txSydq, при шлифовании торцом круга P=CNʊrtxbr, где СN — коэффициент, зависящий

от вида шлифования и диаметра шлифуемой поверхности; d — диаметр шлифования,

мм; Ь — ширина шлифуемой поверхности, мм, равная длине шлифуемого

участка заготовки при круглом шлифовании и поперечному размеру поверхности

заготовки при шлифовании торцом круга.

Значения параметров СN r, х, у, q приведены в табл. 4.42.