Шероховатость при обработке на станках с ЧПУ

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем допуски и посадки.

Любая операция механической обработки связана с получением из исходной заготовки детали определенной формы, размеров и с заданной шероховатостью поверхностей. В технологических документах требования к обрабатываемой детали указываются в соответствии с установленными правилами и понятиями. Рассмотрим кратко эти понятия применительно к фрезерным операциям.

Допуски и посадки. Числовые значения элементов деталей выражаются размерами, которые указывают на чертежах и операционных эскизах как размеры номинальные, заданные. Эти размеры могут быть линейными и угловыми, т.е. определяющими значения углов.

Для обеспечения взаимозаменяемости деталей на все размеры чертежей указывают предельно допустимые отклонения. Действительный размер обработанной детали, т.е. размер, установленный измерением с допустимой погрешностью, не должен выходить за определенные пределы, называемые допуском. Допуск – это разность между наибольшим и наименьшим предельными размерами, которые определяются по номинальному размеру и заданным отклонениям.

Допустимые отклонения на размеры в чертежах обычно задаются конструктором исходя из требования взаимозаменяемости и нормального функционирования деталей в проектируемой машине. Принято, что основными сопрягаемыми деталями являются вал с размером d и отверстие с размером D. Допускается условно применять термины «отверстие» и «вал» по отношению к другим охватывающим и охватываемым поверхностям. Так, размеры шпонки условно рассматривают как размеры вала, а ширину, глубину, длину паза под шпонку – как размеры отверстия.

Основным документом для назначения допускаемых отклонений на линейные размеры является Единая система допусков и посадок (ЕСДП). Основные положения системы определены ГОСТ 25346–89 и ГОСТ 25347–82 в ред. 1992 г.

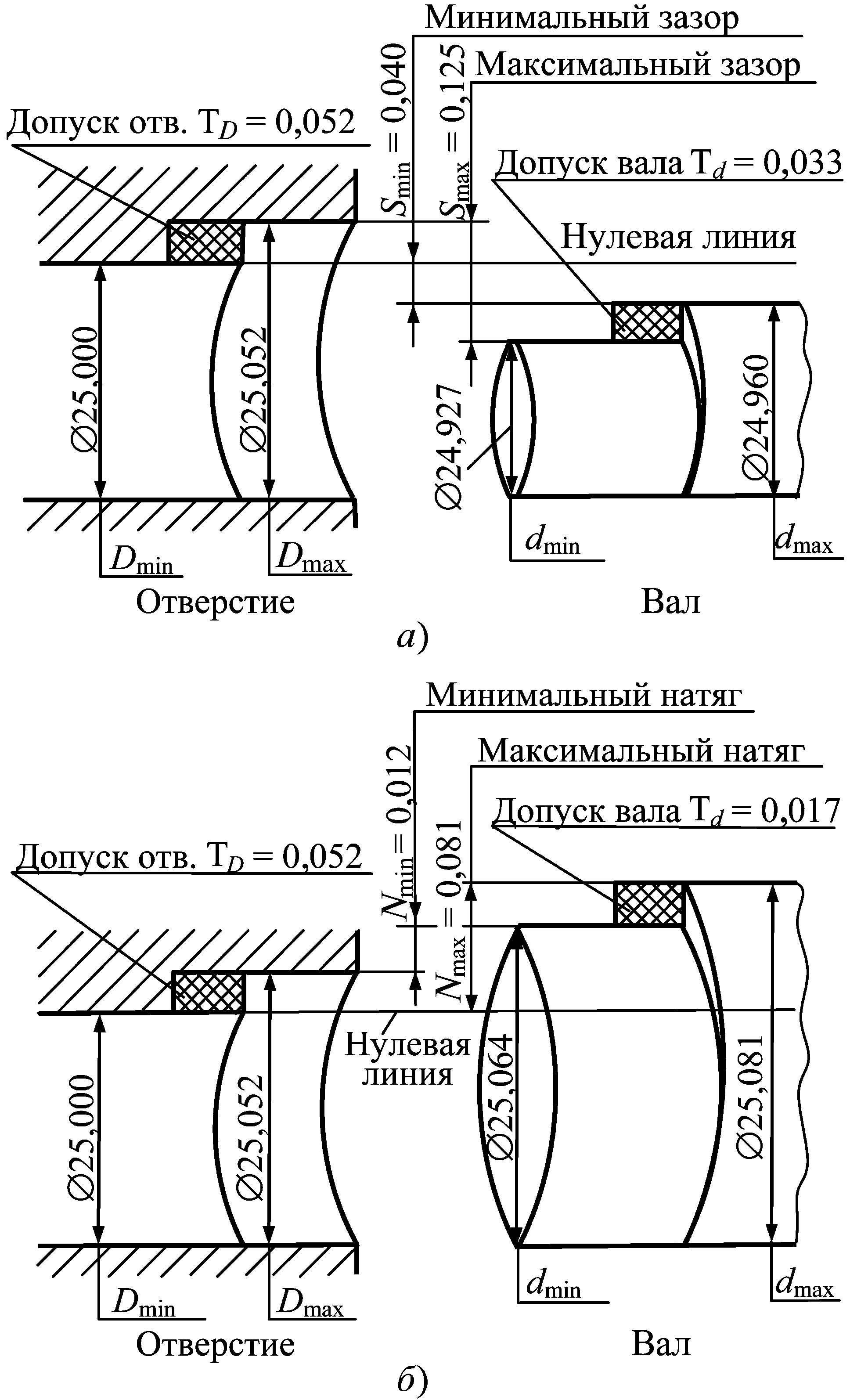

Рис. 2.4. Предельные размеры сопрягаемых деталей:

а – соединение с зазором; б – соединение с натягом

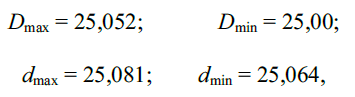

В системе допусков и посадок рассматривают только предельные размеры. Больший из двух предельных размеров (рис. 2.4) называется наибольшим предельным размером (Dmax, dmax), а меньший – наименьшим предельным размером (Dmin, dmin). Например, конструктор установил, что нормальная работа сопрягаемых деталей (рис. 2.4, а) обеспечивается при следующих предельных размерах (мм):

Такое сопряжение определяется как сопряжение с зазором. Если отклонение размеров будет назначено (рис. 2.4, б):

то сопряжение определится как соединение с натягом.

Но в любых случаях вал и отверстие деталей должны быть изготовлены с дейтвительными размерами в пределах заданных охранении. При расчетах отклонений размеров сопрягаемых элементов обычно за базу берут нулевую линию сопряжения (рис. 2.5): для отверстия ЕS = Dmax – Dн, для вала es = dmax – dн.

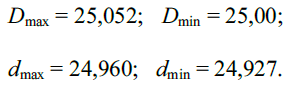

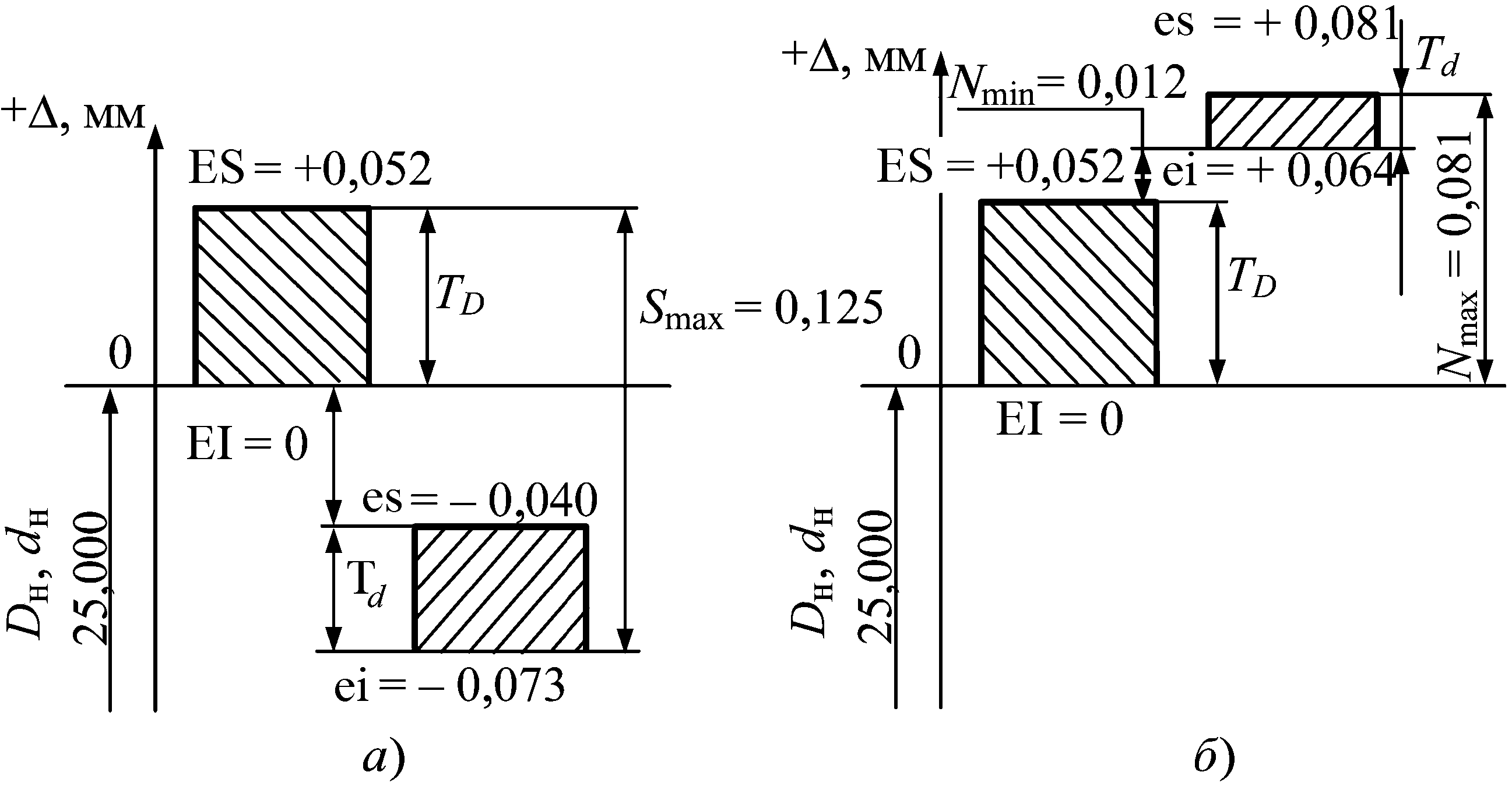

Рис. 2.5. Схема поля допуска сопрягаемых деталей:

а – соединение с зазором; б – соединение с натягом

Для рассматриваемого примера (см. рис. 2.5, а):

ES = 25,052 – 25,000 = 0,052; es = 24,960 – 25,00 = – 0,040.

Нижние предельные отклонения для отверстия ЕI = Dmin – Dн,

для вала ei = dmin – dн.

Для рассматриваемого примера (см. рис. 2.5, а):

ЕI = 25,000 – 25,000 = 0; еi =24,927 – 25,000 = – 0,073.

Таким образом, предельные отклонения могут быть положительными, отрицательными и равными нулю.

Допуском размера Т будет разность между наибольшим и наименьшим размерами:

ТD = Dmax – Dmin; Td = dmax – dmin.

Для рассматриваемого примера (см. рис. 2.5, а):

ТD = 25,052 – 25,000 = 0,052; Тd = 24,960 – 24,927 = 0,033.

Допуск определится и как абсолютная величина алгебраической разности между верхним и нижним предельными отклонениями.

Допуск – величина всегда положительная. Полем допуска называют зону, ограниченную линиями соответствующих предельных отклонений.

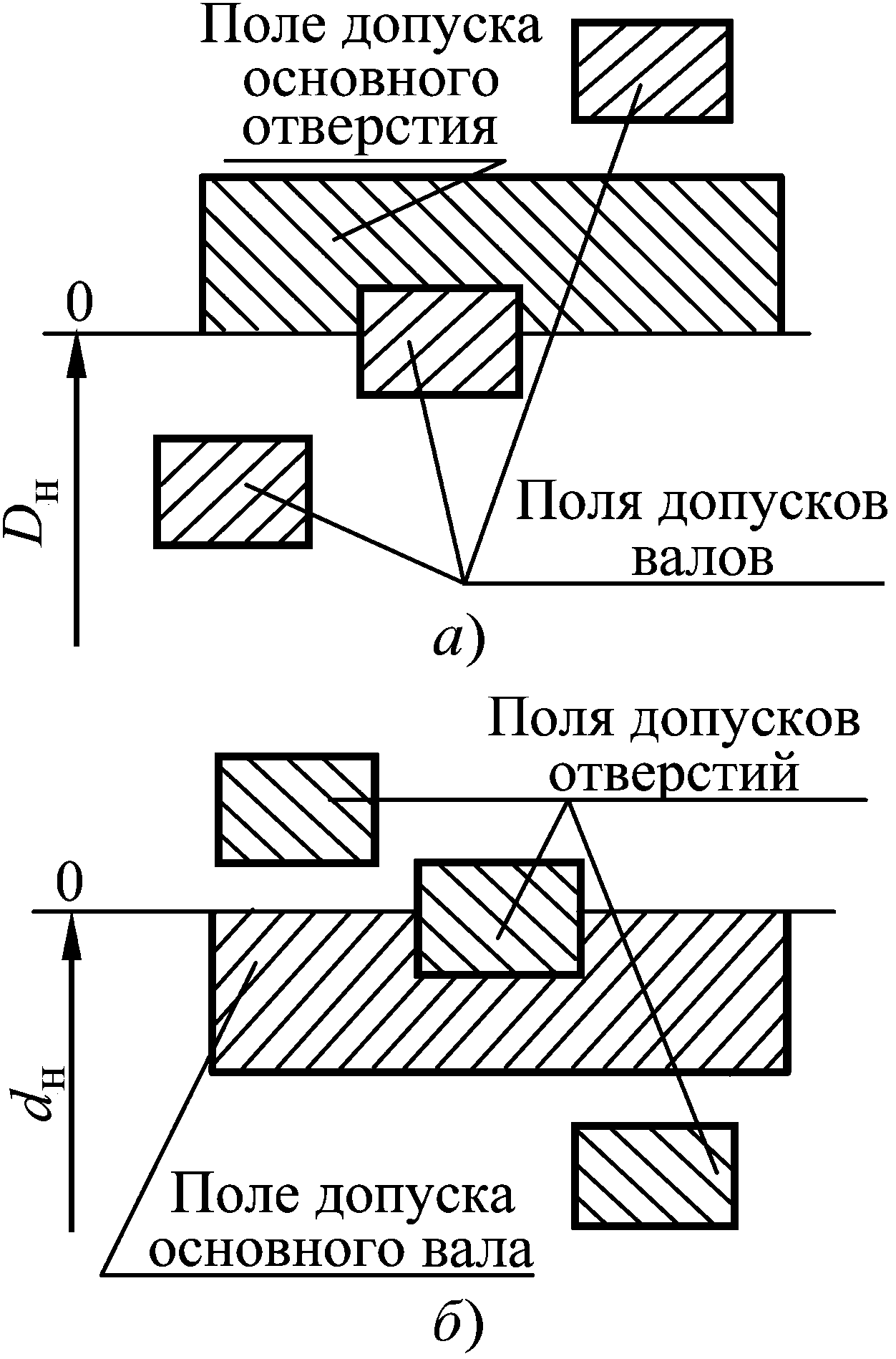

Для простоты обеспечения нужного вида сопряжения деталей принято учитывать либо отклонения отверстия, либо вала. Это и положено в основу образования и применения двух систем посадок – отверстия (СА) и вала (СВ).

В системе отверстия поле допуска на изготовление отверстия для одного и того же размера и квалитета остается постоянным, а различные посадки достигаются путем изменения размеров вала (рис. 2.6, а). Отверстие в этой системе является основным. На схеме поля допуска нижнее предельное отклонение отверстия совпадает с нулевой линией. Буква Н на чертежах характеризует систему отверстия.

Рис. 2.6. Построение посадок:

а – в системе отверстия; б – в системе вала

В системе вала поле допуска на изготовление вала для одного и того же размера и квалитета остается постоянным, а различные посадки достигаются путем изменения размеров отверстия (см. рис. 2.6, б). Вал в этой системе является основным. На схеме поля допуска верхнее предельное отклонение вала совпадает с нулевой линией. На чертежах буква h характеризует систему вала.

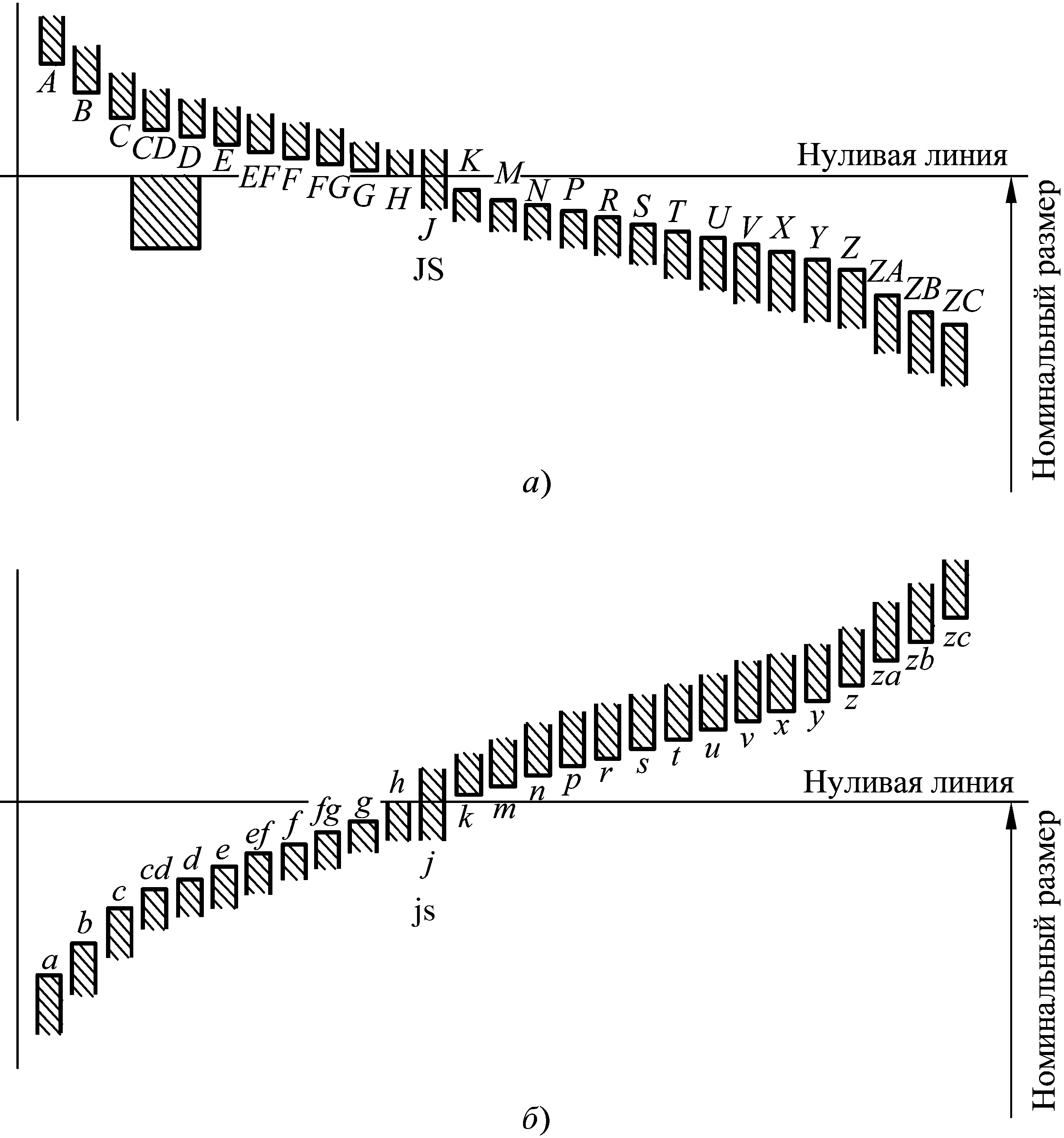

Положение отклонений относительно нулевой линии в ЕСДП обозначают буквами латинского алфавита, прописными буквами – для отверстий, строчными – для валов (рис. 2.7). При этом за исходное принято положение Н для отверстия (нижнее отклонение находится на нулевой линии) и h для вала (верхнее отклонение находится на нулевой линии). Числовые значения отклонений и допусков в ЕСДП нормируются номерами квалитетов, которых насчитывается 19. В зависимости от значения размера и номера квалитета таблицами определены числовые значения верхних и нижних отклонений.

Рис. 2.7. Основные отклонения отверстий (а) и валов (б), принятые ЕСДП

Операциями механической обработки могут быть получены точности размеров, соответствующие квалитетам 7...14. При обозначении размеров на операционных эскизах (см. рис. 2.3) отклонения указывают буквой, а квалитет – числом (например, h10). При указании размеров в сопряжений деталей (например, на сборочных чертежах) рядом с размером указывают заданную посадку в виде дроби. В числителе содержится обозначение отклонения и квалитет отверстия, в знаменателе – аналогичные характеристики вала. Например, в системе отверстия ∅ 45 H9/f8, в системе вала ∅ 25 F9/h8.

Отклонения формы обрабатываемых поверхностей. Отклонением формы называется отклонение формы реальной поверхности (ограничивающей тело и отделяющей его от окружающей среды) от формы номинальной поверхности, заданной чертежом. Отклонение формы рассматривается либо на всей поверхности, либо на ограниченном нормируемом участке. Параметром для количественной оценки отклонения формы является наибольшее расстояние от точек реальной поверхности до прилегающей поверхности в пределах некоторого участка. Это расстояние измеряют по нормали к прилегающей поверхности.

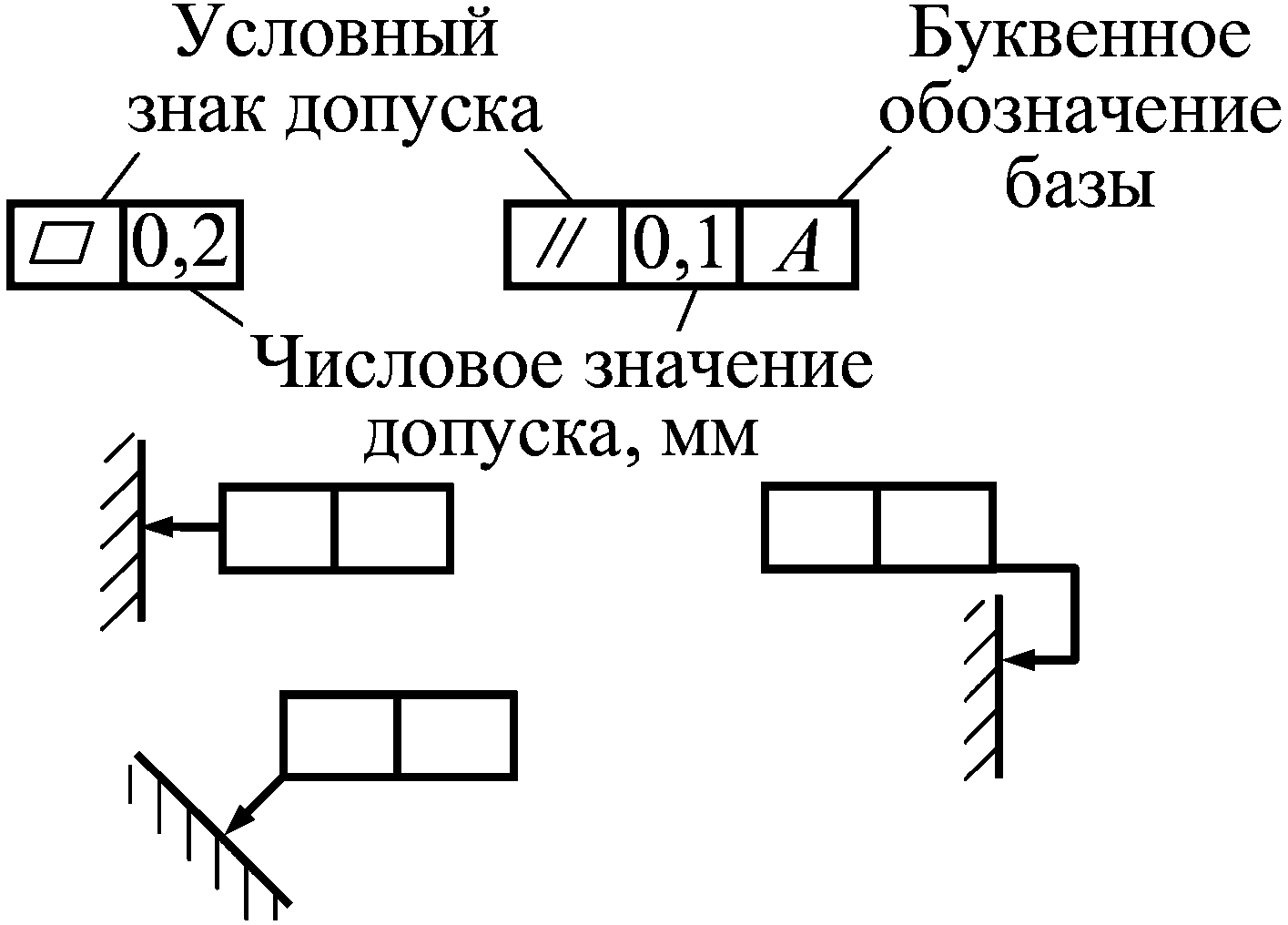

Согласно требованиям ГОСТ 2.308–79* (СТ СЭВ 368–76) допуски формы поверхностей на чертежах указывают условными обозначениями (рис. 2.8), а в технических требованиях – текстом.

Рис. 2.8. Условные обозначения допуска формы и расположения поверхностей

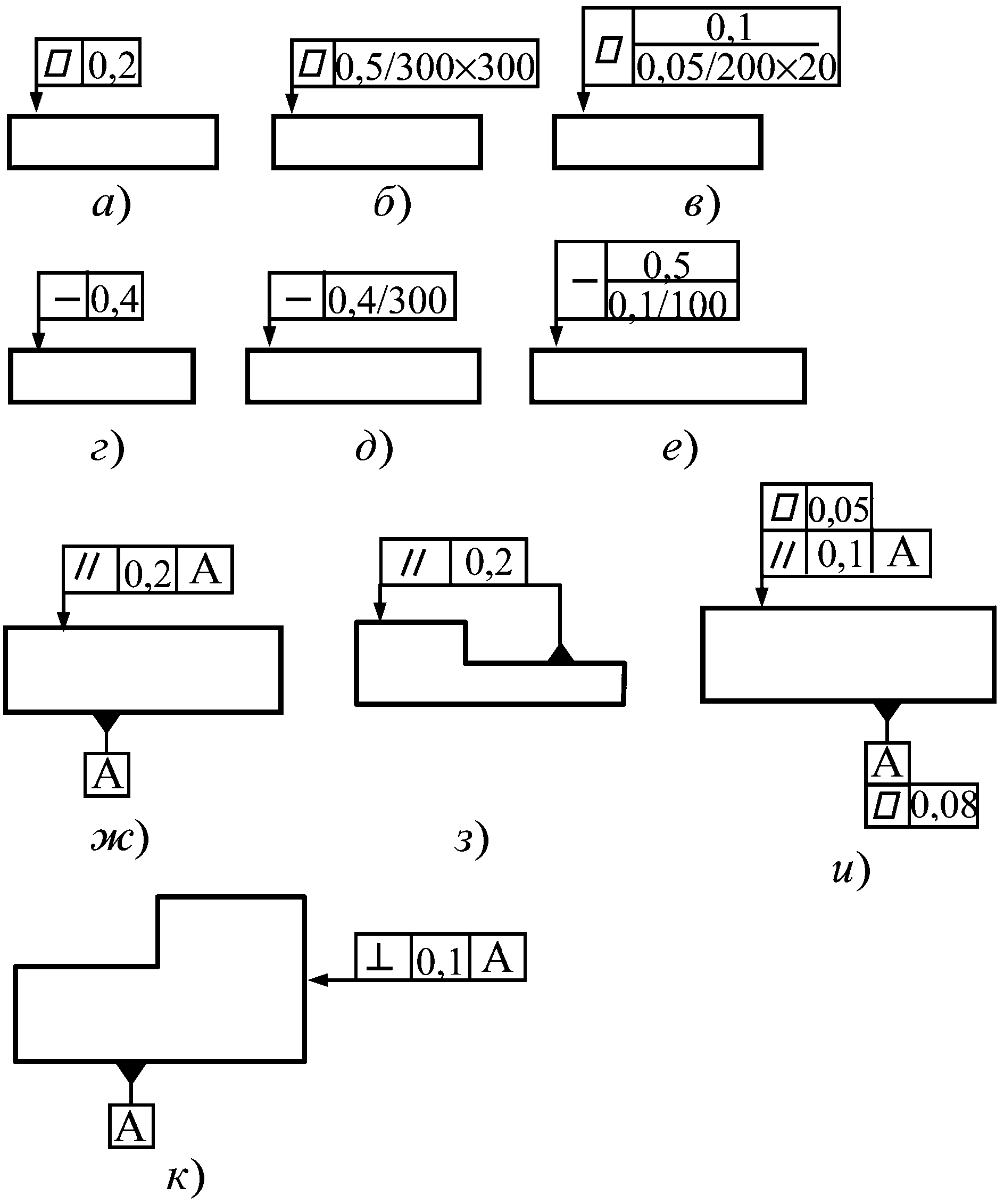

Рис. 2.9. Примеры обозначения допустимых отклонений:

от плоскостности (а, б, в), прямолинейности (г, д, е), параллельности (ж, з),

перпендикулярности (к) и совместно от плоскостности и параллельности (и)

В большинстве фрезерных операций основным обрабатываемым элементом являются плоскости. К плоскостям и их взаимному расположению предъявляются различные требования, которые записываются на операционных эскизах и чертежах. Отклонение от плоскостности на чертеже относится ко всей обрабатываемой плоскости, к ее определенному участку либо к тому и другому. В первом случае допуск указан на всю обрабатываемую плоскость (рис. 2.9, а). Допуск относится к любому участку плоскости, имеющему площадь 300x300 мм, если обозначение соответствует рис. 2.9, б. При варианте, показанном на рис. 2.9, в, допуск 0,1 мм задан ко всей плоскости, а допуск 0,05 мм относится к любому участку плоскости, имеющему площадь 200x200 мм.

Отклонение от прямолинейности на чертеже указывается также либо по отношению ко всей плоскости (рис. 2.9, г), либо к участку заданной длины (рис. 2.9, д), либо на всю плоскость и участок длины (рис. 2.9, е).

Отклонение от параллельности обрабатываемой контролируемой плоскости задается относительной базовой плоскости, обозначаемой буквой или зачерненным треугольником (рис. 2.9, ж, з). На чертеже возможно задание совмещенных допусков, например плоскостности и параллельности, в том числе и на базовую плоскость (рис. 2.9, и).

Отклонение от перпендикулярности определяют как неперпендикулярность проекций плоскостей на общую теоретическую плоскость (рис. 2.9, к).

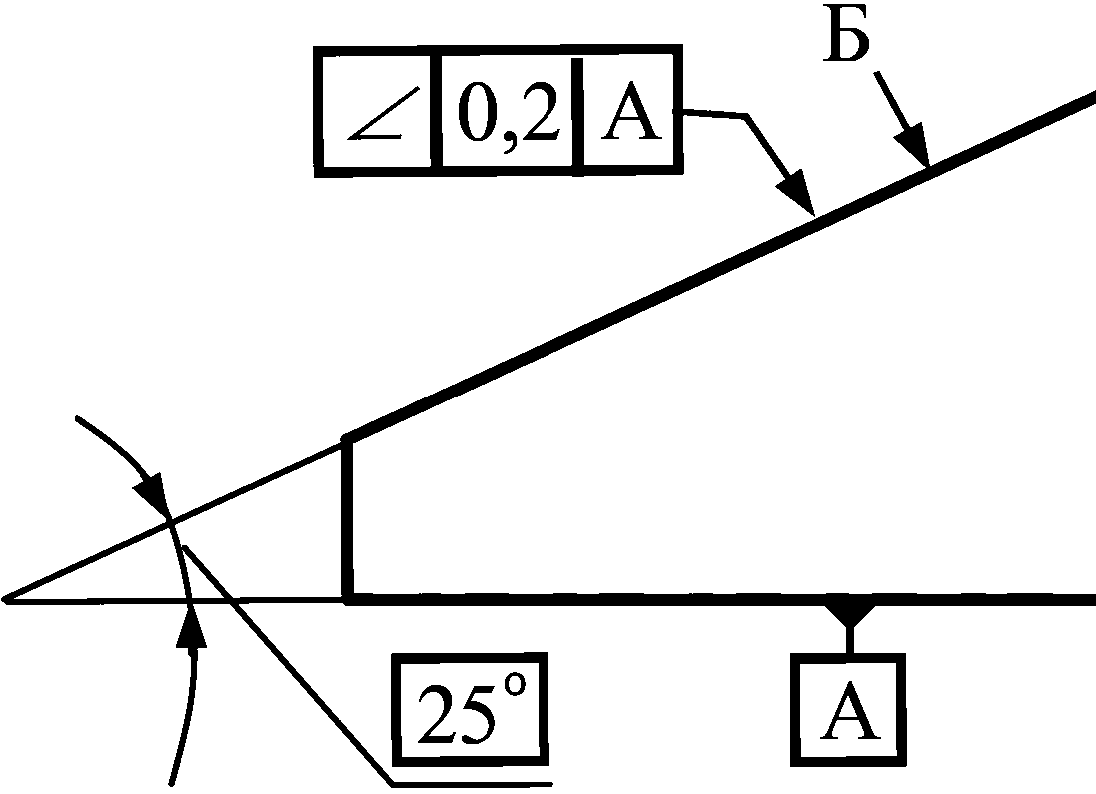

Точность угла между плоскостями может быть задана двумя способами: а) указанием предельных отклонений от номинального угла в угловых единицах (ГОСТ 8908–81 или СТ СЭВ 178–75); б) указанием допуска наклона в линейных (мм) единицах (рис. 2.10).

Рис. 2.10. Указание отклонений наклона поверхности (Б) относительно базовой (А)

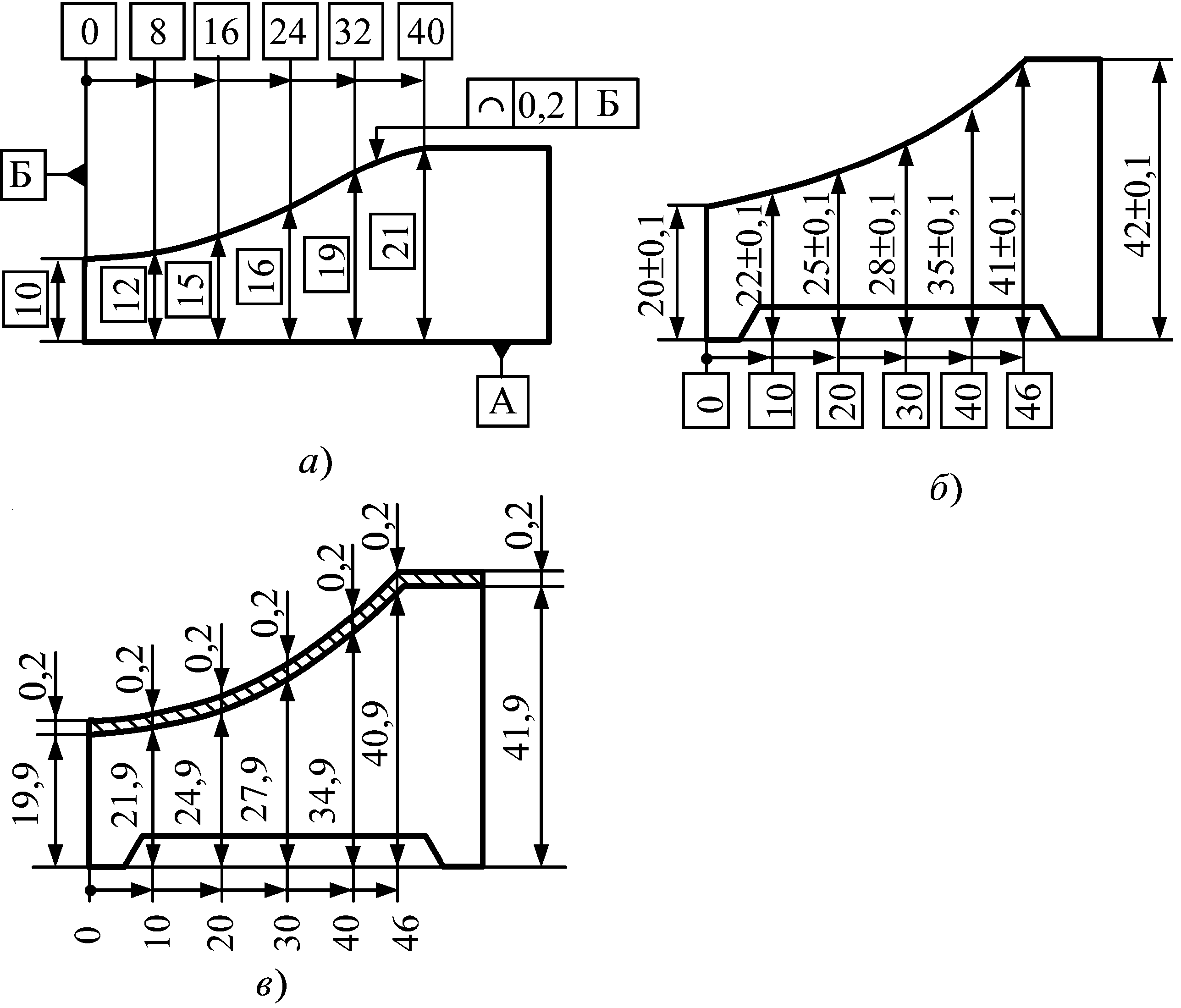

Нормирование геометрической точности поверхностей сложной формы производят либо допуском формы заданного профиля и поверхности (рис. 2.11, а), либо предельными отклонениями (рис. 2.11, б) и раздельными допусками (рис. 2.11, в).

В первом случае (рис. 2.11, а) значение допуска на профиль (например, 0,2 мм) проставляется в рамке условного обозначения перед рамкой с заданными базовыми поверхностями АБ. В квадратах указывают номинальные размеры вертикальные – 10, 12…21 и горизонтальные – 0, 8, 16...40, определяющие положение точек контроля профиля относительно базовых поверхностей. Поле допуска (0,2 мм) указывает на симметричное (± 0,1 мм) расположение точек действительного профиля относительно номинального профиля в заданных точках контроля по нормали к номинальному профилю.

Задание точности профиля предельными отклонениями (см. рис 2.11, б) или раздельными допусками (см. рис. 2.11, в) определяет допустимое положение действительного профиля в контролируемых точках относительно номинального размерами с отклонениями (см. рис. 2.11, б) или непосредственно допуском (см. рис. 2.11, в).

Рис. 2.11. Указание отклонений криволинейных поверхностей

Шероховатость поверхности – совокупность неровностей поверхности с относительно малыми шагами, образующих рельеф обработанной поверхности. Шероховатость оказывает большое влияние на эксплуатационные характеристики деталей, и на операционных эскизах ее всегда указывают в соответствии с установленными ГОСТ 2789–73 и ГОСТ 2.309–73* требованиями.

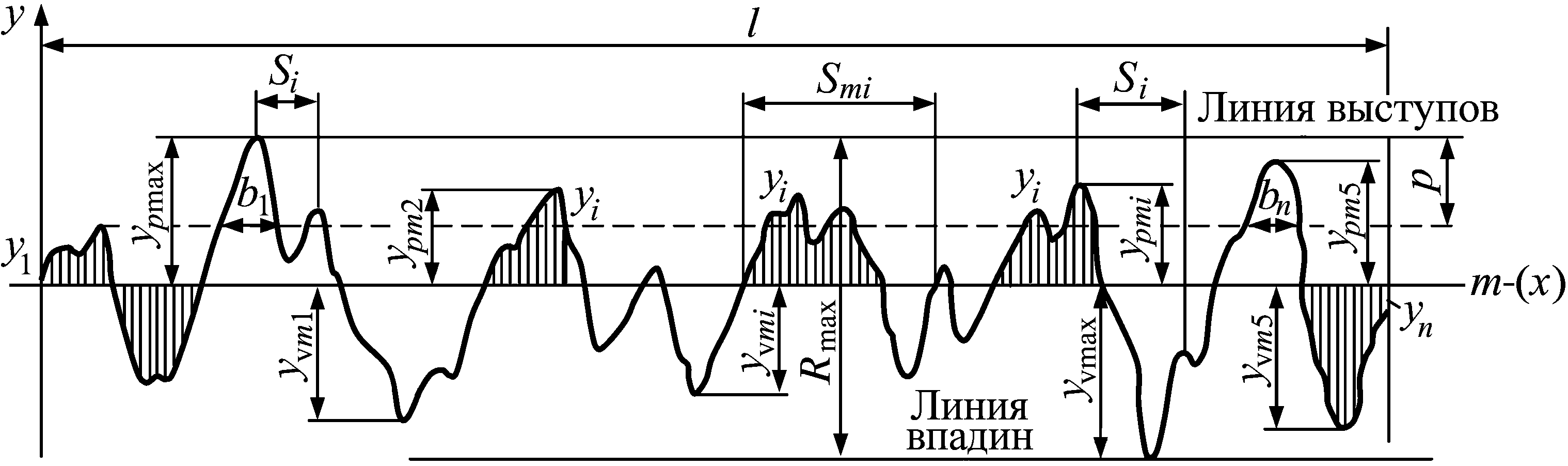

Шероховатость поверхности оценивают по неровностям профиля, получаемого путем сечения реальной поверхности плоскостью в пределах ограниченного участка, длина которого называется базовой длиной l (рис. 2.12). Отсчет отклонений производят от базы, которой является средняя линия профиля.

Рис. 2.12. Параметры шероховатости

Основными параметрами шероховатости, которые указываются на операционных эскизах, являются параметры Ra и Rz.

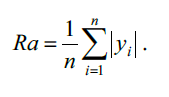

Параметр Rа – среднее арифметическое отклонение профиля. Это отклонение есть среднее арифметическое из абсолютных значений отклонений профиля yi от вершин до средней линии в пределах базовой длины. Для определения данной характеристики необходимо просуммировать все значения расстояний yi (см. рис. 2.12) от линии профиля до средней линии и разделить эту сумму на количество измеренных расстояний n , мкм:

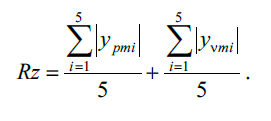

Параметр Rz – высота неровностей профиля по десяти точкам. Это отклонение есть сумма средних абсолютных значений высот пяти наибольших выступов профиля y pmi и глубин y vmi пяти наибольших впадин профиля в пределах базовой длины, мкм:

При нормировании шероховатости различают также наибольшую высоту неровностей профиля Rmax, мкм, средний шаг неровностей Sm, мм, относительную длину профиля tр, %.

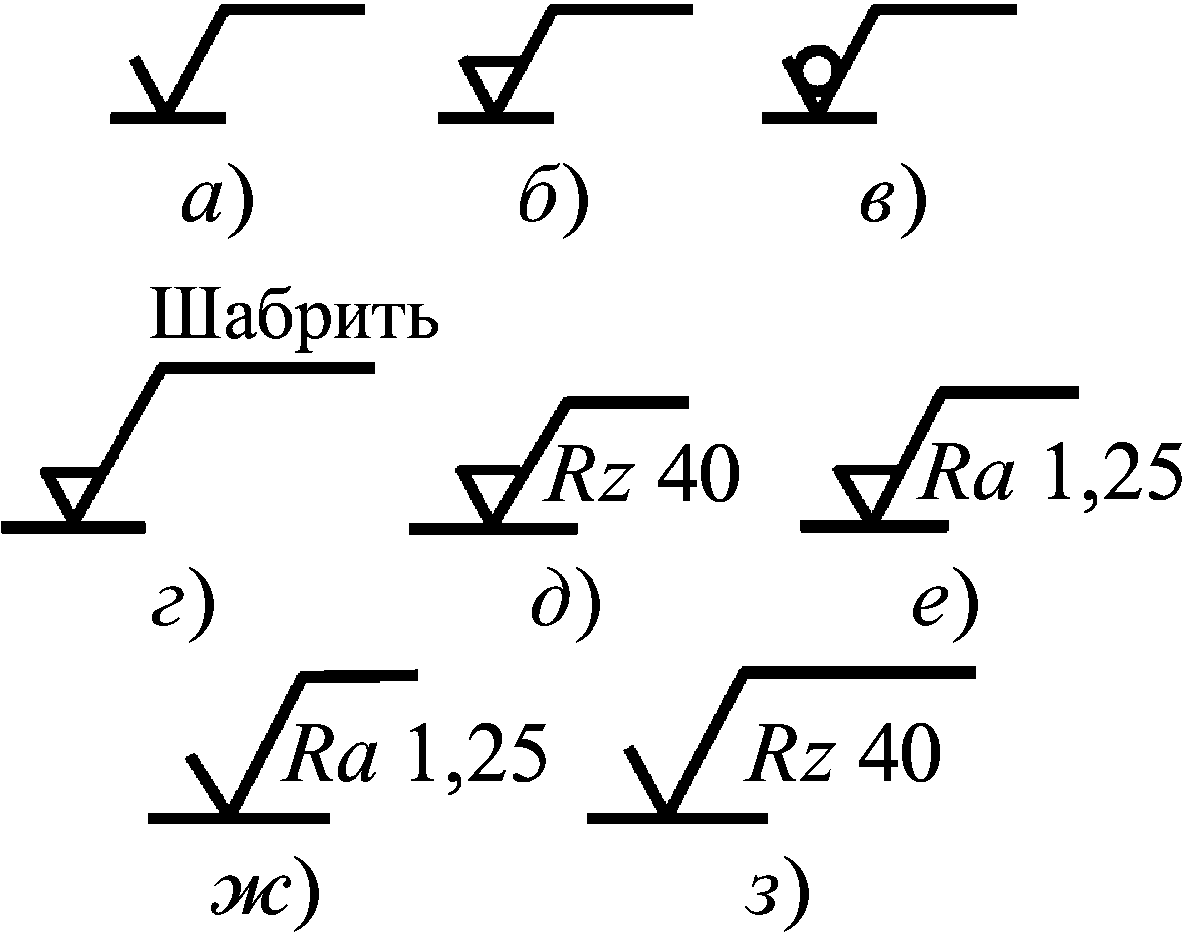

Для обозначения шероховатости на чертеже применяют определенные знаки. Основной знак (рис. 2.13, а) обозначает шероховатость поверхности, метод обработки которой на чертеже не устанавливается. Знаком на рис. 2.13, б обозначается шероховатость, образованная обязательным удалением слоя металла. Знак на рис. 2.13, в указывает шероховатость, образованную без удаления слоя материала (литьем, ковкой и др.)

Рис. 2.13. Знаки для указания шероховатости

Числа, которые пишутся под знаком (рис. 2.13, ж, з), указывают либо максимально допустимую величину Rа в мкм, либо допустимую величину Rz.

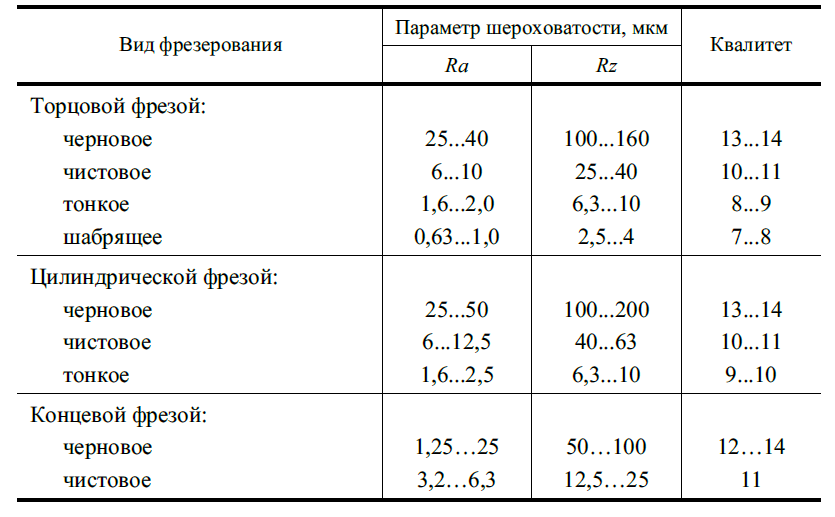

Обязательное удаление слоя металла одним из методов механической обработки (точением, фрезерованием, сверлением и т.д.) для достижения задаваемой шероховатости указывается знаком, показанным на рис. 2.13, б и г. Этим знаком указывают допустимую величину Rz (рис. 2.13, д), пределы величины Ra (рис. 2.13, е). Параметры шероховатости поверхности, которые могут быть получены при фрезеровании, указаны в табл. 2.1.

2.1. Шероховатость поверхности и точность, достижимые при фрезеровании заготовок

Волнистость поверхности – это совокупность периодически повторяющихся неровностей, у которых расстояние между смежными возвышенностями или впадинами превышает базовую длину. Волнистость занимает промежуточное положение между шероховатостью и отклонениями формы поверхности.

Параметры волнистости – высота Wz, средний шаг Sw, наибольшая высота Wmax. При скоростном фрезеровании плоскостей высота волны может достигать 1,4…6,0 мкм с шагом 1,6...5,2 мкм.