Системы ЧПУ для станков

Продолжаем публикацию материалов из учебного пособия «Металлорежущие станки с ЧПУ» под редакцией В.Б. Мещерякова. На этот раз разберем cистемы ЧПУ станками.

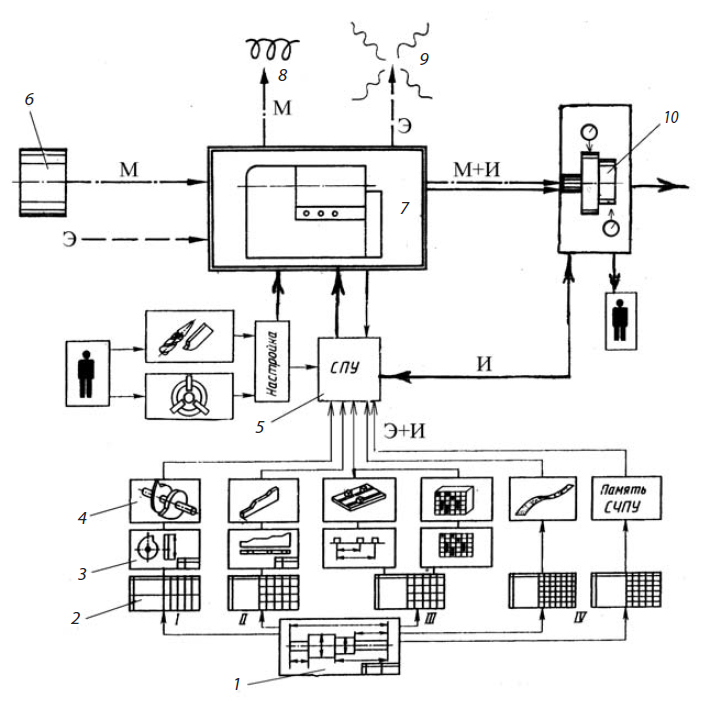

Сравнительный анализ рассмотренных систем ПУ (рис. 2.5) показывает, что во всех этих системах на основе чертежа детали 1 разрабатывается карта 2 наладки (или программная карта), затем проектируются чертежи 3 программоносителей (копира, кулачков, схем расстановки упоров), производится их изготовление и последующая установка и наладка программоносителей на станке 4.

Рис. 2.5. Схема управления станком системами ПУ:

1 — чертеж детали; 2 — программные карты; 3 — чертежи программоносителей;

4 — программоносители; 5 — система ПУ; 6 — заготовка; 7 — станок;

8 — стружка; 9 — теплота от станка; 10 — готовая деталь;

М — поток материала; Э — поток энергии; И — поток информации

Как уже отмечалось, главным недостатком всех рассмотренных систем является необходимость представлять цифровую и символическую информацию чертежа детали в аналоговом виде на физически изготавливаемых программоносителях (кривые на кулачках и копире, путевые упоры). Затем эта информация во время обработки опять преобразуется в цифровой вид на изготовленной детали. Это приводит к погрешности обработки (из-за погрешности при изготовлении кулачков, копира, расстановки упоров и из-за их последующего износа), затрудняет автоматизацию всего цикла подготовки процесса обработки из-за необходимости трудоемкого изготовления в натуральном виде программоносителей.

Развитие электроники и вычислительной техники, внедрение в производство микроЭВМ привело к разработке и широкому применению в промышленности металлорежущих станков с ЧПУ и построенных на их основе многоцелевых станков (обрабатывающих центров), роботизированных технологических комплексов (РТК), гибких производственных модулей (ГПМ) и систем (ГПС), имеющих при достаточно высокой производительности высокую мобильность.

Числовым программным управлением станком в соответствии с ГОСТ 20523–80 называют управление обработкой заготовки на станке по управляющей программе, в которой данные заданы в цифровой форме.

Под системой числового программного управления понимают совокупность функционально взаимосвязанных и взаимодействующих технических и программных средств, обеспечивающих ЧПУ станком.

Основой системы ЧПУ является устройство числового программного управления (УЧПУ), выдающее управляющие воздействия на исполнительные органы станка в соответствии с управляющей программой и информацией о состоянии управляемого объекта, получаемой с помощью измерительных систем. От его типа, структуры построения, функциональных возможностей зависят характеристики самой системы ЧПУ.

Под управляющей программой (УП) понимается совокупность команд на языке программирования, соответствующая заданному алгоритму функционирования станка по обработке конкретной заготовки. Управляющая программа записывается и вводится в систему ЧПУ с помощью программоносителя, в качестве которого могут применяться перфолента, магнитная лента, магнитный диск и непосредственно запоминающие устройства разного типа. В ряде случаев УП может составляться оператором непосредственно на пульте устройства ЧПУ.

Таким образом, особенностью систем ЧПУ являются следующие положения:

а) вся информация (размерная, технологическая, вспомогательная) вводится в УЧПУ в цифровом виде;

б) технолог-программист переводит задачу управления, сформулированную на разговорном языке, в понятный для УЧПУ язык программирования;

в) указанная информация УП вводится автоматически, поэтому она должна быть полностью определена и с помощью программоносителя введена в память УЧПУ;

г) преобразование данных УП в управляющие команды и контроль выполнения этих команд выполняет УЧПУ.

Применение станков с ЧПУ коренным образом изменило технологическую подготовку производства, которая стала сферой инженерного труда. Применение этих станков обусловило ряд особенностей при проектировании технологических процессов обработки заготовок на этих станках. Значительно возросли сложность технологических задач и трудоемкость их решения. Технологу-программисту необходимы не только технологические, но и специальные знания по математике и программированию. Существенной особенностью проектирования технологического процесса является необходимость точного определения траектории движения режущего инструмента в системе координат станка, а также увязка исходной точки программы с положением заготовки на станке и др.

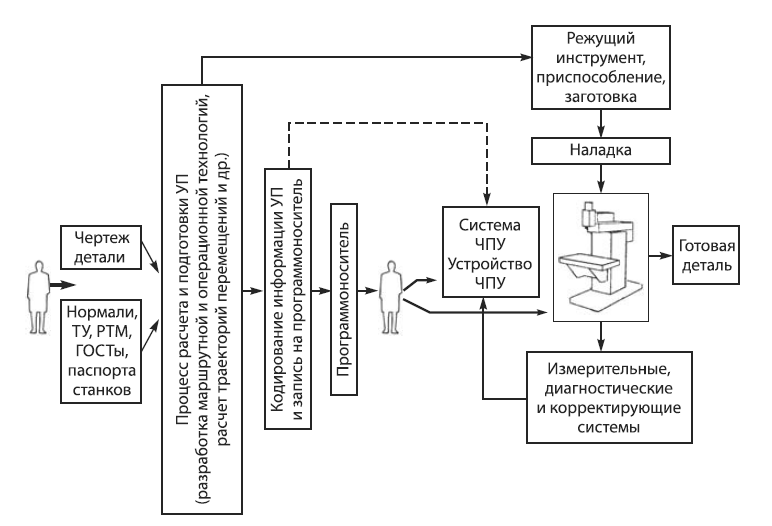

В общем виде процесс подготовки и работы станка с ЧПУ можно представить, рассматривая его как процесс передачи и преобразования информации в системе «чертеж детали — готовая деталь» (рис. 2.6).

Рис. 2.6. Схема процесса передачи и преобразования информации в системе

«чертеж детали — готовая деталь»

Технолог-программист на основании чертежа детали, а также информации из нормалей, ТУ, РТМ, ГОСТов, характеристик станков с ЧПУ проводит подготовку исходных данных для проектирования технологического процесса изготовления заданной детали с последующей разработкой маршрутной и операционной технологий, расчетом траекторий перемещений рабочих органов станка с режущим инструментом и заготовкой, кодирование полученной информации и ее запись на программоноситель. В процессе разработки технологического процесса обработки производится выбор и последующая наладка на станке режущих инструментов и приспособлений. После этого проводится отладка и контроль УП и разработанного технологического процесса с последующим изготовлением на станке контрольных деталей.

Система ЧПУ на основе разработанной УП производит управление станком при обработке всей партии изготавливаемых деталей. Функции оператора в этом случае заключаются, как правило, только в наблюдении за работой станка с ЧПУ, установке заготовок и съеме готовых деталей. Это в ряде случаев не требует высокой квалификации. С другой стороны, необходимо помнить, что оператору доверяется очень сложный станок с ЧПУ высокой стоимости.

В тех случаях, когда оператор может проводить составление УП в диалоговом режиме непосредственно на пульте УЧПУ, его квалификация должна соответствовать этому уровню знаний.

Современные системы ЧПУ обеспечивают широкий круг функциональных возможностей станка с ЧПУ. Система ЧПУ производит управление приводом главного движения, приводами подач и цикловой автоматикой (вспомогательными механизмами станка). В процессе управления может осуществляться техническое диагностирование системы управления, узлов станка, режущего инструмента, измерение обрабатываемых деталей непосредственно на станке, измерение действительного положения режущего инструмента, измерение погрешностей станка с целью их последующей коррекции, адаптивное управление.

Для предотвращения поломок и безопасной работы оператора на станке с ЧПУ применяются различные системы контроля и блокировок (например, контроль правильности зажима заготовки или оправки с инструментом, ограничения максимального хода рабочих органов станка, закрытия щитка рабочей зоны станка и др.).