Измерительные средства фрезеровщика

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем измерительные средства, которые необходимы при фрезеровании на станках с ЧПУ.

При фрезеровании наиболее распространенными измерительными средствами являются: штангенинструменты, микрометрические инструменты, приборы с индикаторами часового типа, калибры, пробки, скобы, маятниковые угломеры.

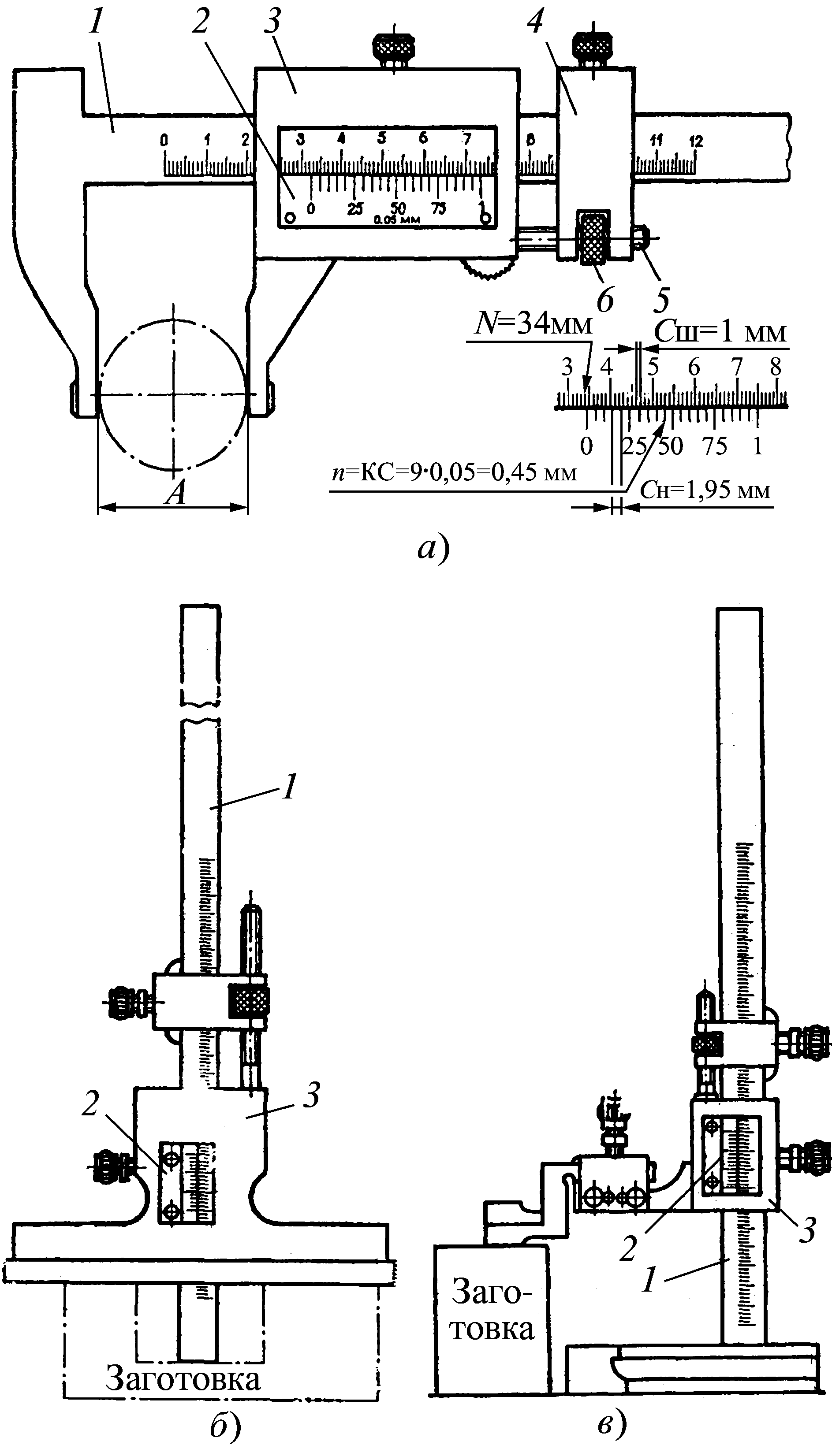

К штангенинструментам относятся: штангенциркуль, (рис. 7.1, а), предназначенный для контроля линейных и диаметральных размеров; штангенглубиномер (рис. 7.1, б), при помощи которого измеряют глубину паза или уступа; штангенрейсмус (рис. 7.1, в), позволяющий производить разметку и измерение линейных и диаметральных размеров.

Рис. 7.1. Штангенинструменты:

а – штангенциркуль; б – штангенглубиномер; в – штангенрейсмус

Штангенинструменты имеют две шкалы: одну основную, нанесенную на штанге 1, с ценой деления 1 мм, и вторую, расположенную на нониусе 2, который является отсчетным устройством. Наиболее распространенная цена деления сш шкалы нониуса соответствует 0,05 и 0,1 мм.

Перед началом измерения необходимо отжать стопорные винты рамки 3 и ползуна 4, сдвинуть рамку вправо и протереть контактные поверхности инструмента фланелевой ветошью. Затем большим пальцем правой руки передвинуть рамку влево до соприкосновения подвижной губки с неподвижной. У исправного инструмента сдвинутые губки должны плотно соприкасаться (допускаемый зазор для штангенциркуля с ценой деления 0,1 мм не более 6 мкм), а нулевые риски основной шкалы и нониуса – совпадать. Рамка должна перемещаться по штанге свободно, но без качки. Если эти требования не выполняются, то штангенциркуль необходимо заменить. При измерении штангенциркуль держат правой рукой за штангу и большим пальцем перемещают рамку до соприкосновения губок с измеряемой поверхностью детали. Для ускорения и облегчения процесса измерения штангенинструменты снабжены узлом микроподачи, который состоит из винта 5, гайки 6 и ползуна 4. После предварительной установки ползун закрепляют стопорным винтом. Более точная его установка осуществляется посредством вращения гайки 6. После окончательной установки винтом необходимо закрепить рамку штангенциркуля и произвести отсчет действительного размера. Зажимать рамку следует так, чтобы губки инструмента могли свободно, но без качки скользить по измеряемой поверхности детали. При отсчете размера на шкалу смотрят под прямым углом, иначе возможна ошибка вследствие параллакса.

При определении результата измерения штангениструментами придерживаются следующей последовательности:

1. Сначала по основной шкале устанавливают количество целых миллиметров N в измеряемой величине, чему соответствует последнее деление основной шкалы перед нулевым делением нониуса. Для примера на рис. 7.1, а – 34 мм.

2. Затем определяют количество дробных долей миллиметра K. Для этого на шкале нониуса находят деление, совпадающее с одним из делений на основной шкале. Порядковый номер этого деления (не считая нулевого деления) умножают на цену деления шкалы нониуса сш, которая на нем проставлена.

Окончательно контролируемый размер A = N+Kcш, для нашего случая А = 34 + 9 ⋅ 0,05 = 34,45 мм.

Аналогичная последовательность приемов измерения сохраняется также в случае применения штангенглубиномера, штангенрейсмуса и других штангенинструментов.

При измерении штангенциркулем диаметра отверстия или ширины паза следует учитывать размер губок штангенциркуля, который указан на них. Эту величину нужно добавить к размеру А.

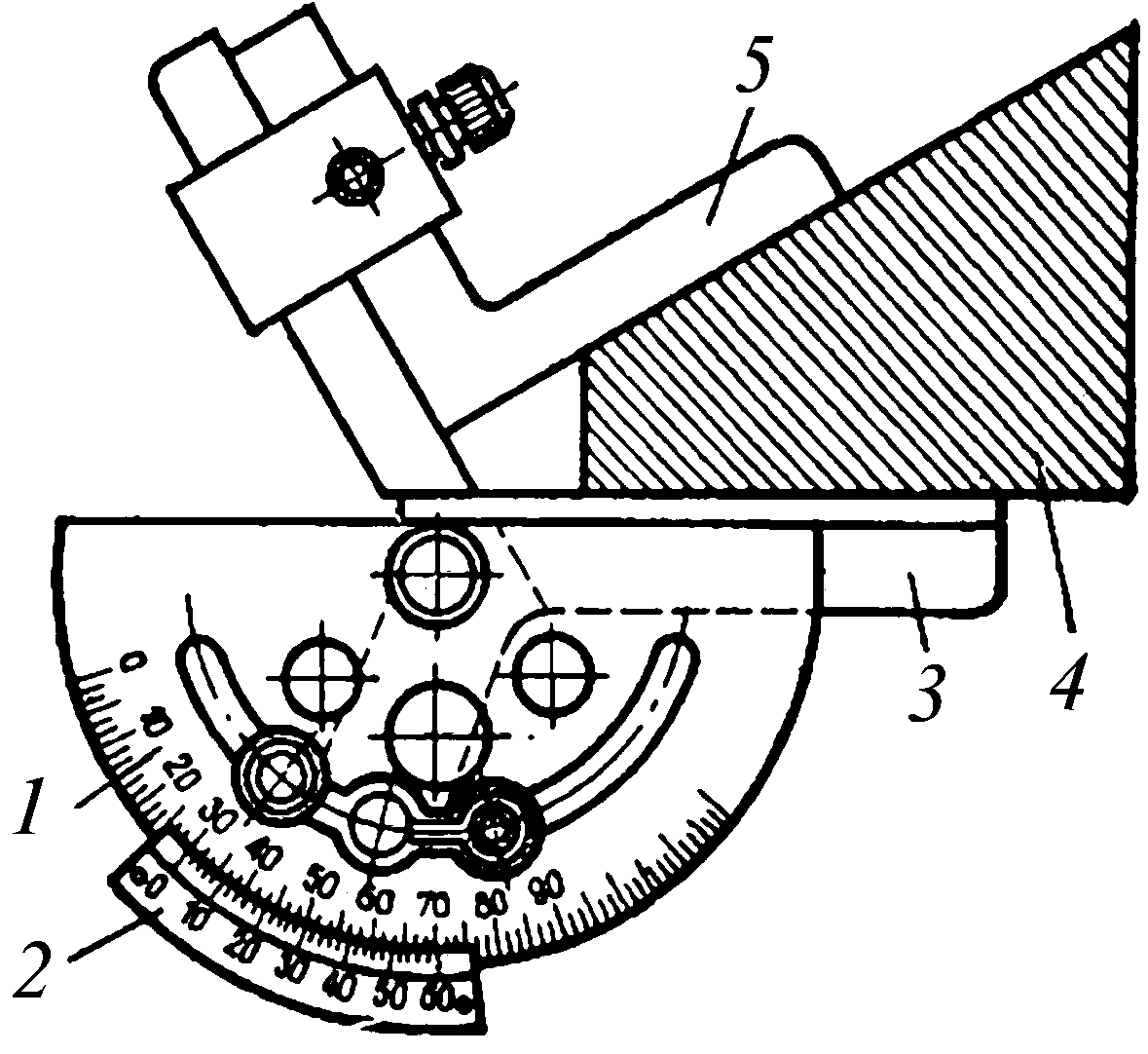

Контроль и измерение угловых размеров выполняют с помощью универсальных угломеров (рис. 7.2). На дуге угломера 1 нанесена основная шкала с ценой деления 1,5°. Цена деления шкалы нониуса 2 составляет 2′. Опорную планку 3 ориентируют по поверхности заготовки 4, а подвижную планку 5 поворачивают до соприкосновения с контролируемой поверхностью. Между планками угломера и поверхностями контролируемой заготовки не должно быть зазора. После закрепления стопорных винтов по основной шкале и шкале нониуса определяют угловой размер.

Угломеры предназначены для измерения углов до 180°.

Рис. 7.2. Универсальный угломер

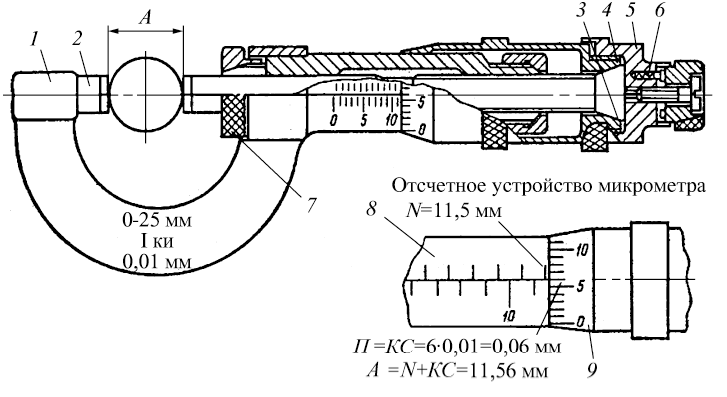

Микрометром (рис. 7.3) измеряют линейные и диаметральные размеры. Основные детали микрометра – микрометрический винт и стебель с гайкой, которые изготовлены с относительно высокой точностью. Микрометр имеет скобу 1, в которую запрессованы неподвижная пятка 2 и стебель, внутри которого нарезана резьба для ввинчивания микрометрического винта. На коническую поверхность винта 3 насажен барабан 4 с корпусом предохранительного механизма – трещотки 5. Трещотка имеет на торце односторонние зубья, к которым посредством пружины (сила 7±2 Н) прижимается штифт 6. При превышении нагрузки штифт утапливается и скользит по зубьям трещотки, что определяет постоянство усилия поджима контактных поверхностей щетки и винта к детали при измерении. Гайка 7 служит для закрепления микрометрического винта в фиксированном положении.

Отсчетное устройство микрометра состоит из двух шкал: продольной 8, расположенной на стебле, и круговой 9, находящейся на барабане.

Рис. 7.3. Микрометр

Результат измерения А складывается из отсчета целых делений продольной шкалы и отсчета дробной части К. Если ни один из штрихов барабана не совпадает с продольной риской, обычно выбирают то деление, которое ближе к ней.

Подготовку микрометрических инструментов к выполнению измерений целесообразно выполнять в следующей последовательности. Сначала протирают контактные поверхности микрометра фланелевой ветошью. Затем при помощи трещотки микрометрический винт вращают до соприкосновения стержня винта с пяткой (у микрометров с пределами измерения более 25 мм до соприкосновения с установочной мерой). При этом нулевое деление барабана должно быть совмещено с нулевой риской, а срез барабана – с первым делением стебля.

В случае несовпадения рисок микрометр необходимо установить на нулевое положение. Для этого при соприкасающихся контактных поверхностях микрометра гайкой 7 фиксируют микрометрический винт, отворачивают корпус трещотки (резьба правая), и легким нажатием на корпус барабана, влево сдвигают его с конической поверхности. Вращая барабан, совмещают нулевую риску круговой шкалы и риску стебля, а затем корпусом трещотки закрепляют барабан.

Микрометр – относительно точный инструмент, и его не следует применять для измерения грубо обработанных поверхностей. При измерении детали скобу микрометра обычно закрепляют на стойке и, вращая трещотку, подводят стержень микрометрического винта к измеряемым поверхностям. Вращение прекращают после срабатывания механизма трещотки. После закрепления винта микрометр снимают с изделия и производят отсчет действительного размера. Чтобы не сместить барабан, микрометр необходимо держать только за скобу. Для примера, на рис. 7.3 размер А = 11,56 мм.

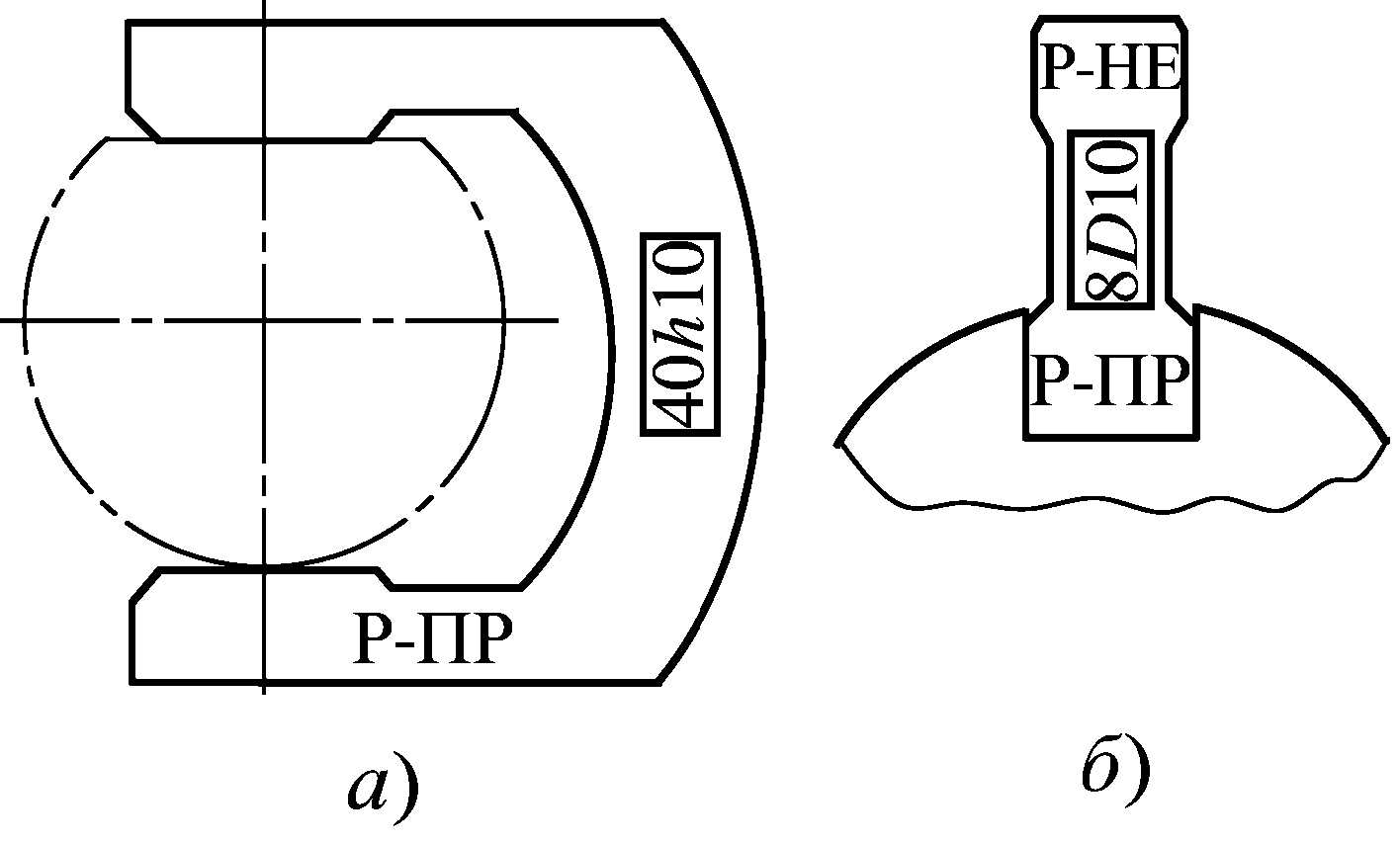

Погрешность измерения и затраты времени на контроль размеров значительно снижаются в случае применения предельных рабочих калибров. Эти калибры предназначены для контроля предельных размеров – проходной Р-ПР и непроходной Р-НЕ сторон. Контроль охватывающих поверхностей осуществляют калибром пробкой (рис. 7.4, а), а охватываемых – скобами (рис. 7.4, б).

Рис. 7.4. Предельные рабочие калибры:

а – калибр скоба; б – калибр пробка

На калибрах нанесены размер, квалитет, а также допустимые отклонения. Они должны обязательно совпадать с размером, квалитетом и отклонениями, проставленными на чертеже для контролируемого размера.